カーボンナノチューブを合成するために、エンジニアや科学者は主に3つの主要な技術、すなわちアーク放電、レーザーアブレーション、化学気相成長法(CVD)を使用します。アーク放電とレーザーアブレーションが基礎的な方法でしたが、CVDは最終製品に対する優れたスケーラビリティと制御性により、商業的に主流のプロセスとなっています。

複数の方法が存在しますが、業界はほぼ化学気相成長法(CVD)に標準化されています。これは、ナノチューブの特性に対する比類のない制御を提供し、大規模で費用対効果の高い生産のための最も実行可能な道筋であるためです。

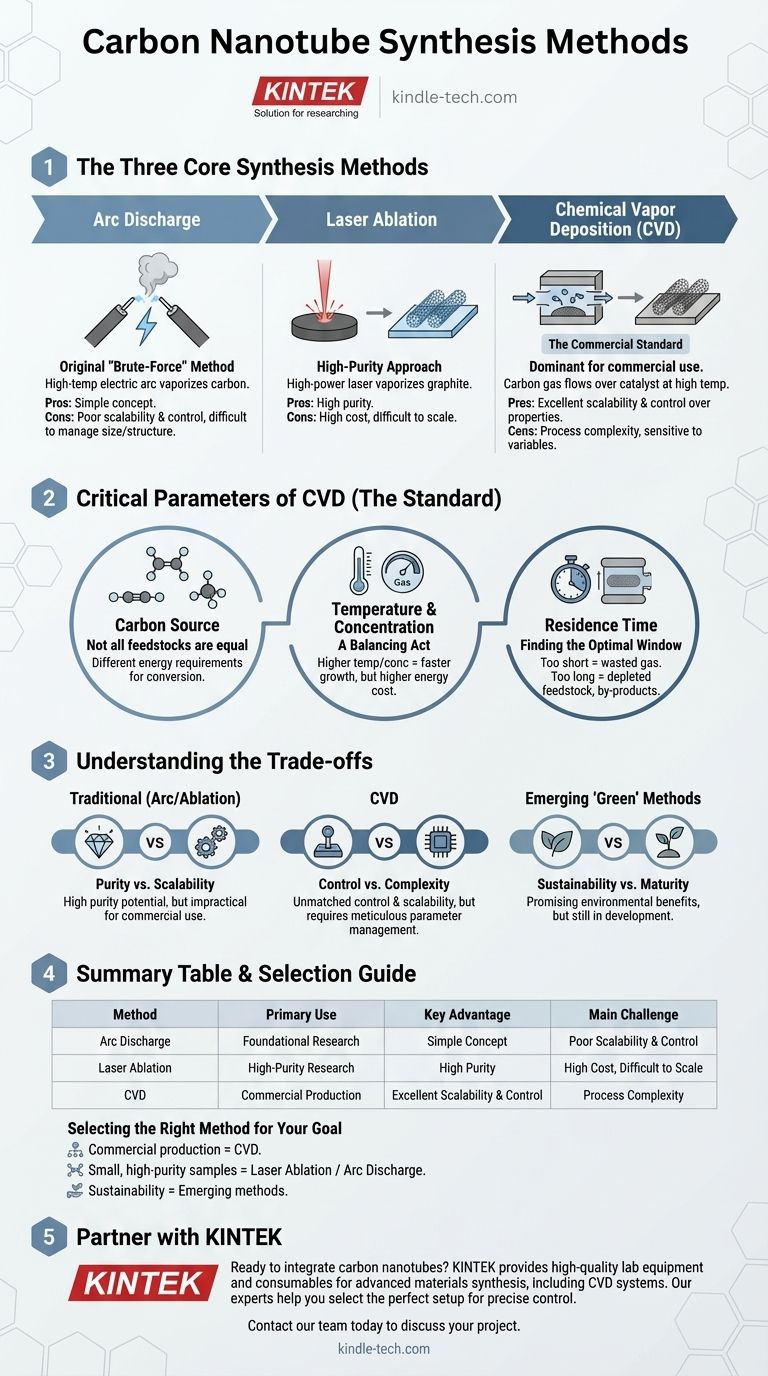

3つの主要な合成方法

主要な製造技術間の根本的な違いを理解することは、業界がどのように進化したかを理解するための鍵となります。各方法は、炭素源をナノ構造に変換するために異なる原理で動作します。

アーク放電:オリジナルの方法

アーク放電技術は、カーボンナノチューブを生成するために使用された最初の方法の1つです。これは、2つの炭素電極間に高温の電弧を発生させ、炭素を蒸発させてCNTを形成するというものです。

この方法は効果的ですが、「力任せの」アプローチと見なされています。高温と複雑なセットアップのため、生成されるナノチューブの正確なサイズと構造を制御することは困難です。

レーザーアブレーション:高純度アプローチ

レーザーアブレーションでは、高温炉内で黒鉛ターゲットに高出力レーザーを照射します。レーザーが炭素を蒸発させ、それがより冷たい表面でナノチューブとして凝縮します。

この技術は、高純度のカーボンナノチューブを生成することで知られています。しかし、アーク放電と同様に、大量生産のためにスケールアップするのが難しい高価なプロセスです。

化学気相成長法(CVD):商業標準

CVDは、CNTの商業合成に最も広く使用されている方法です。このプロセスでは、触媒でコーティングされた基板上に、高温で炭素含有ガス(原料)を流します。

触媒が炭素ガスを分解し、炭素原子がナノチューブとして再集合します。CVDの主な利点は、その高い制御性です。パラメータを注意深く管理することにより、製造業者はナノチューブの直径、長さ、さらには電子特性を調整できます。

成功を決定づける重要なパラメータ

CNT合成の品質と効率、特にCVDにおいては、いくつかの動作パラメータのデリケートなバランスに依存します。これらの変数を習得することが、低収量のバッチと非常に効率的な生産実行との違いを生みます。

炭素源:すべての原料が同じではない

炭素含有ガスの選択は極めて重要です。一般的な原料には、アセチレン、エチレン、メタンが含まれます。

これらのガスは、変換に必要なエネルギー要件が異なります。アセチレンはCNTの直接的な前駆体となり得ますが、エチレンやメタンは、必要な炭素ビルディングブロックを形成するために熱変換により多くのエネルギーを必要とします。

温度と濃度:バランスの取り方

合成温度を高くし、炭素源の濃度を高くすると、CNTの成長速度が速くなる可能性があります。これは、集合のために利用可能な炭素前駆体が多くなるためです。しかし、これにはコストが伴います。温度と濃度の増加はエネルギー消費の大幅な増加につながり、生産速度と運用コストの間で重要なトレードオフを生み出します。

滞留時間:最適な窓を見つける

滞留時間とは、炭素源ガスが反応チャンバー内に留まる時間のことです。このパラメータは正確に最適化されなければなりません。

滞留時間が短すぎると、炭素源が蓄積して反応するのに十分な時間がなく、無駄になります。長すぎると、原料が枯渇したり、望ましくない副生成物が蓄積したりして、成長が妨げられる可能性があります。

トレードオフを理解する

どの合成方法も完璧ではなく、それぞれに一連の妥協が伴います。これらのトレードオフを認識することは、特定の目標に基づいて情報に基づいた決定を下すために不可欠です。

従来の方法(アーク/アブレーション):純度 対 スケーラビリティ

アーク放電とレーザーアブレーションの主な利点は、特定の研究用途に有用な高純度の材料が得られる可能性があることです。

圧倒的な欠点は、スケーラビリティの欠如、高いエネルギーコスト、および最終的なナノチューブの形状とサイズを制御することの難しさです。これにより、ほとんどの商業用途では非実用的になります。

CVD:制御 対 複雑性

CVDの強みは、その比類のない制御性とスケーラビリティであり、産業生産の頼れる方法となっています。

その主な課題は、その複雑性にあります。このプロセスは、温度、圧力、ガス流量、触媒の選択など、一貫した結果を達成するために細心の注意を払って管理しなければならない多数の変数に対して非常に敏感です。

新興の「グリーン」な方法:持続可能性 対 成熟度

廃棄二酸化炭素やメタン熱分解を原料として使用するなど、より持続可能な新しい方法が模索されています。

これらのアプローチは、CNT生産の環境負荷を低減する上で有望です。しかし、CVDほど成熟しておらず広く採用されておらず、商業的に競争力を持つためにはさらなる開発が必要です。

目標に合った方法の選択

合成方法の選択は、商業生産、基礎研究、または持続可能なイノベーションのいずれであっても、最終的な目標によって推進されるべきです。

- 大規模で費用対効果の高い生産と特定の特性に主な焦点を当てる場合: 化学気相成長法(CVD)は、そのスケーラビリティと制御性により、議論の余地のない業界標準です。

- 基礎研究のための小規模で高純度のサンプルに主な焦点を当てる場合: レーザーアブレーションまたはアーク放電が効果的である可能性がありますが、構造制御性は低くなります。

- 持続可能性と将来志向のプロセスに主な焦点を当てる場合: メタン熱分解や回収されたCO2からの電気分解などの新興方法を調査することが極めて重要になります。

合成方法の選択は、最終的には生産規模、望ましいナノチューブ特性、および運用コストのバランスをとる戦略的な決定となります。

要約表:

| 方法 | 主な用途 | 主な利点 | 主な課題 |

|---|---|---|---|

| アーク放電 | 基礎研究 | シンプルな概念 | スケーラビリティと制御性の低さ |

| レーザーアブレーション | 高純度研究 | 高純度 | 高コスト、スケールアップの難しさ |

| 化学気相成長法(CVD) | 商業生産 | 優れたスケーラビリティと制御性 | プロセスの複雑性 |

カーボンナノチューブを研究や生産ラインに組み込む準備はできていますか? 成功には適切な合成方法が不可欠です。KINTEKは、CVDシステムを含む高度な材料合成に必要な高品質の実験装置と消耗品の提供を専門としています。当社の専門家は、CNT特性に対する正確な制御を達成するために最適なセットアップを選択するお手伝いをいたします。 当社のチームに今すぐご連絡 してプロジェクトについてご相談いただき、KINTEKがお客様の研究所のイノベーション目標をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉

- 精密加工用CVDダイヤモンド切削工具ブランク