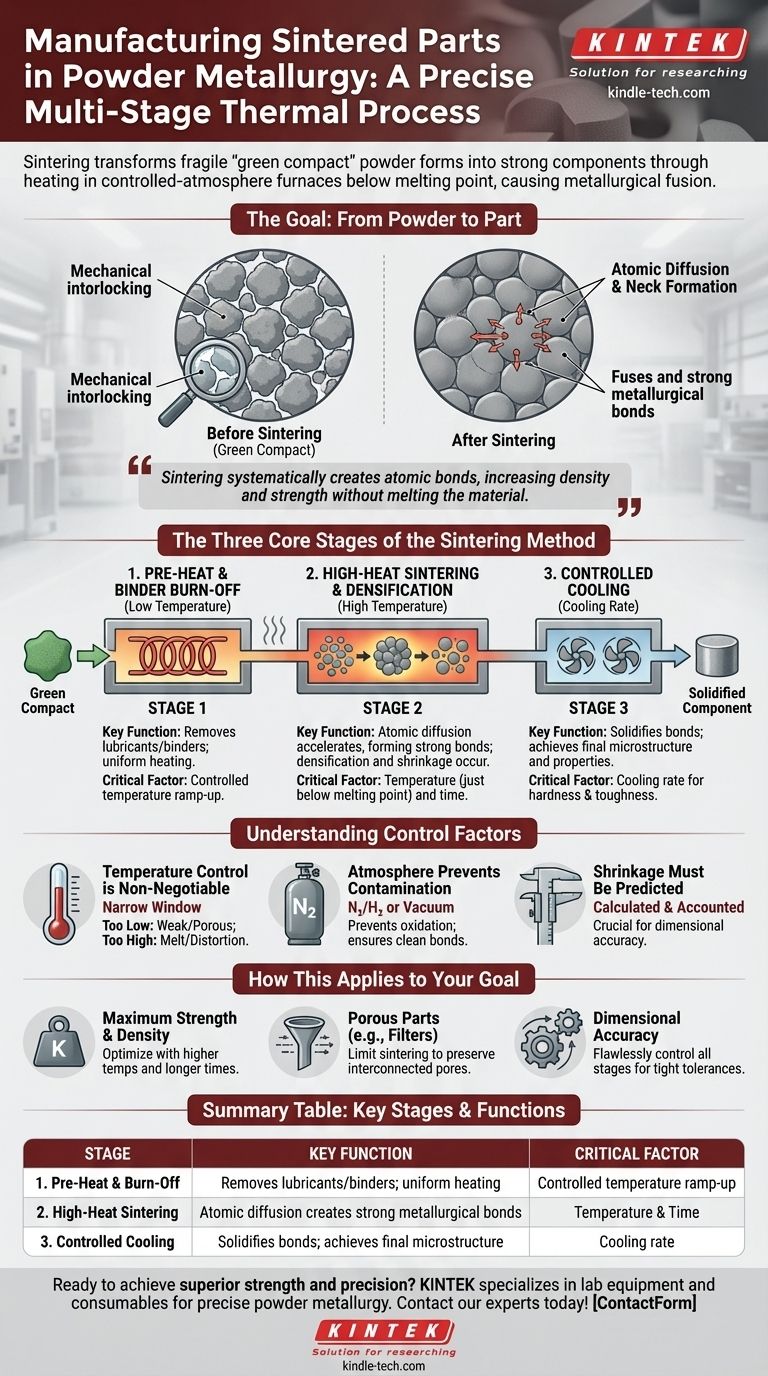

粉末冶金における焼結は、単一の動作ではなく、精密な多段階熱処理プロセスです。これは、脆弱な圧縮金属粉末の形態(「グリーンコンパクト」として知られています)を、主金属の融点直下の温度に制御雰囲気炉で加熱することにより、強力で構造的に健全な部品へと変換します。この熱により、個々の粉末粒子が冶金的に融合し、固体の塊が形成されます。

焼結のコアメソッドは、炉内の異なる温度ゾーンを注意深く制御しながら通過する過程です。このプロセスは、材料を溶かすことなく、粉末粒子間に原子結合を体系的に形成し、部品の密度と強度を高めます。

焼結の目的:粉末から部品へ

焼結の基本的な目的は、圧縮された粉末部品に強度と完全性を与えることです。焼結前は、部品はプレスされた粒子の機械的な絡み合いによってのみ保持されており、非常に脆いです。

結合のメカニズム

水が入ったグラスの中の氷が接触点で融合し始める様子を想像してみてください。焼結も同様の原理で機能しますが、それは原子拡散と呼ばれるプロセスを通じて微視的なレベルで起こります。

高温では、隣接する粒子からの原子が境界を越えて移動し、接触点に「ネック」を形成します。これらのネックは時間とともに成長し、粒子をより近づけ、細孔空間を減らし、強力な冶金結合を形成します。

単一の出来事ではなく、旅

焼結プロセスは、異なる温度ゾーンを持つ長い連続炉で行われます。これにより、加熱および冷却サイクルを正確に制御でき、部品の望ましい最終特性を達成するために不可欠です。

焼結法の3つのコアステージ

製造方法は、部品が炉内を通過する際に発生する3つの重要な段階に分解できます。

ステージ1:予熱とバインダー焼却

グリーンコンパクトが炉に入ると、まず低温の予熱ゾーンを通過します。ここでの主な目標は、部品の温度をゆっくりと均一に上昇させることです。

この初期段階では、圧縮プロセスを助けるために粉末に混合された潤滑剤や結合剤を焼き払う役割も果たします。これらの揮発性物質を適切に除去することは、最終部品の欠陥を防ぐために非常に重要です。

ステージ2:高温焼結と緻密化

次に、部品は高温ゾーンに移動し、そこで実際の焼結が行われます。温度は主金属成分の融点直下に保たれます。

この段階では、原子拡散が劇的に加速します。粒子間の「ネック」が大幅に成長し、粒子間の細孔が小さくなるにつれて、部品は緻密化し収縮します。このゾーンでの持続時間と温度は、最終的な強度と密度を決定する最も重要な要素です。

ステージ3:制御された冷却

最後に、部品は冷却ゾーンに移動します。冷却速度は、新しく形成された冶金結合を固化させ、硬度や靭性などの特性を決定する望ましい最終微細構造を達成するために慎重に制御されます。冷却が速すぎたり遅すぎたりすると、内部応力が発生したり、脆い部品になったりする可能性があります。

トレードオフと制御要因の理解

焼結で成功を収めるには、いくつかの競合する要因のバランスを取る必要があります。いずれかの変数を誤って管理すると、プロセス全体が損なわれる可能性があります。

温度制御は不可欠

焼結温度の「ウィンドウ」は非常に狭いことが多いです。温度が低すぎると、結合が不完全になり、弱くて多孔質の部品になります。高すぎると、材料が溶け始め、部品が歪んだり、形状が失われたり、精密な寸法が失われたりする可能性があります。

雰囲気は汚染を防ぐ

焼結は、窒素/水素混合物や真空などの厳密に制御された雰囲気中で行われることがほとんどです。高温では、ほとんどの金属は酸素にさらされると急速に酸化します。制御された雰囲気は、この酸化を防ぎ、既存の酸化物を除去し、粒子間に清潔で強力な結合を確保します。

収縮は予測されなければならない

焼結中の密度の増加には、予測可能な量の収縮が伴います。これは、初期の工具とグリーンコンパクトを設計する際に正確に計算され、考慮されなければなりません。そうしないと、寸法公差外の最終部品ができてしまいます。

これがあなたの目標にどのように適用されるか

焼結方法を理解することで、エンジニアは特定の部品要件を満たす材料とプロセスを指定できます。

- 最大の強度と密度が主な焦点である場合:多孔性を最小限に抑えるために、高温ゾーンでの高温と長時間のプロセスを最適化する必要があります。

- 多孔質部品(フィルターや自己潤滑ベアリングなど)の作成が主な焦点である場合:焼結プロセスは、相互接続された細孔のネットワークを維持しながら、強力な結合を作成するために意図的に制限されます。

- 寸法精度が主な焦点である場合:粉末混合から冷却までのすべての段階を完璧に制御し、収縮を管理し、最終部品が厳密な公差を満たすようにする必要があります。

最終的に、焼結方法を習得することが、複雑なニアネットシェイプ部品を効率的に作成するための粉末冶金の独自の能力を解き放つ鍵となります。

要約表:

| 段階 | 主な機能 | 重要因子 |

|---|---|---|

| 1. 予熱と焼却 | 潤滑剤/バインダーの除去;均一な加熱。 | 制御された温度上昇。 |

| 2. 高温焼結 | 原子拡散により強力な冶金結合を形成。 | 温度(融点直下)と時間。 |

| 3. 制御された冷却 | 結合を固化;最終微細構造を達成。 | 硬度などの特性を制御するための冷却速度。 |

焼結部品で優れた強度と精度を達成する準備はできていますか?焼結プロセスは、最終部品の性能にとって非常に重要です。KINTEKは、炉の雰囲気から温度制御まで、精密な粉末冶金をサポートする実験装置と消耗品を専門としています。当社の専門家が、最大の密度、強度、または寸法精度を実現するために焼結方法を最適化するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のラボの特定のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 小型真空熱処理・タングステン線焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- モリブデン真空熱処理炉

- 実験室マッフル炉 底部昇降式マッフル炉