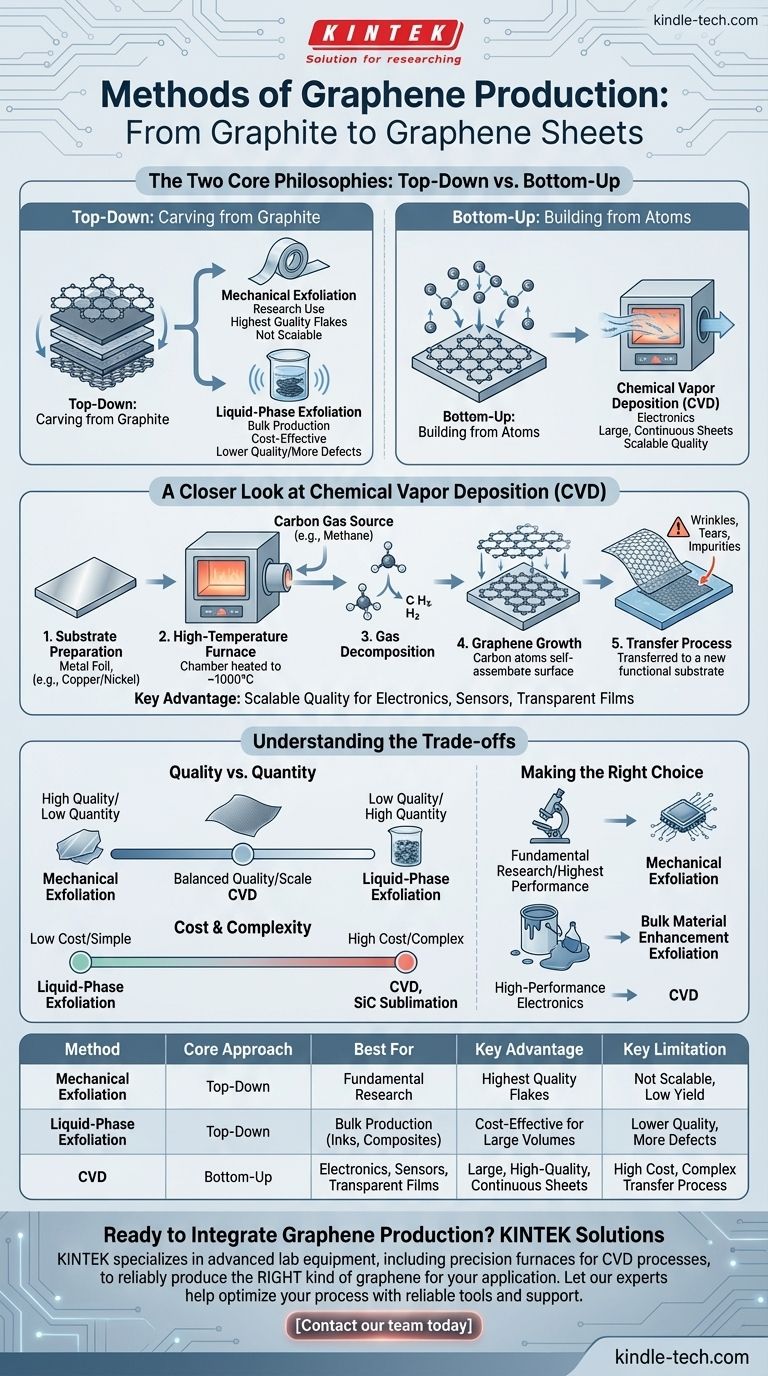

本質的に、グラフェン製造は2つの基本的な戦略に分けられます。グラファイトから始めて分解する「トップダウン」法と、原子ごとにグラフェンを構築する「ボトムアップ」法です。最も主要な方法には、研究用の機械的剥離、バルク生産用の液相剥離、そして高度な電子機器に適した大型で高品質なシートを作成するための主要な技術として浮上している化学気相成長法(CVD)があります。

グラフェン製造における中心的な課題は、単にそれを作るだけでなく、特定の目的に合った適切な種類のグラフェンを作ることです。方法の選択には、最終材料の品質、生産規模、および全体的なコストの間で重要なトレードオフが伴います。

2つの核心的な哲学:トップダウン vs. ボトムアップ

方法を理解することは、アプローチを理解することから始まります。すべての技術は、それぞれ明確な利点と限界を持つ2つのカテゴリのいずれかに分類されます。

トップダウン:グラファイトからの切り出し

このアプローチは概念的に単純です。グラファイトのブロック(本質的には無数のグラフェン層の積み重ね)を取り、それらの層を分離します。

機械的剥離は、ノーベル賞を受賞したオリジナルの技術です。粘着テープを使用してグラファイトから層を剥がし、最終的に単一の原子厚のシートを残します。これにより非常に高品質なグラフェンフレークが生成されますが、このプロセスは手作業であり、非常に少量しか得られず、商業用途にはスケーラブルではありません。これは基礎科学研究にとって不可欠なツールであり続けています。

液相剥離は、スケーリングの問題を解決することを目的としています。この方法では、グラファイトを液体に分散させ、高エネルギー(超音波処理など)にさらして層を分離します。これにより大量のグラフェンフレークを生産でき、導電性インク、複合材料、コーティングなど、完璧な原子構造よりもバルク材料が重要な用途に適しています。

ボトムアップ:原子からの構築

このアプローチはトップダウンとは逆です。大きな結晶から分解するのではなく、炭素原子と、それらが完璧なグラフェン格子に組み立てられるための表面を提供します。

最も重要なボトムアップ技術は化学気相成長法(CVD)です。これは高性能グラフェンの工業規模生産に向けた最も有望な道筋であると広く考えられています。このカテゴリの他の方法には、炭化ケイ素(SiC)の昇華やアーク放電がありますが、CVDが主流のトレンドとなっています。

化学気相成長法(CVD)の詳細

CVDは品質と規模のバランスをとる独自の能力があるため、より詳細な分析が必要です。この方法は、次世代電子機器におけるグラフェンの潜在的な使用を推進する主要な要因です。

CVDプロセスの仕組み

このプロセスは、制御された高温反応です。通常、銅やニッケルなどの金属箔の基板が炉内に置かれます。チャンバーは約1000°Cに加熱され、その間にメタンなどの炭素含有ガスが導入されます。

この極端な温度で、炭化水素ガスは分解し、個々の炭素原子を放出します。これらの原子は拡散して金属基板の表面に結合し、グラフェンの特徴的なハニカム格子に自己組織化します。このプロセスにより、基板全体を覆う連続した単原子厚の膜が形成されます。

主な利点:スケーラブルな品質

小さく、分離したフレークを生成する剥離方法とは異なり、CVDは大きく、連続したシートの高品質グラフェンを作成します。これにより、透明導電性ディスプレイ、電子回路、高度なセンサーなど、広い領域にわたる均一な膜を必要とするアプリケーションにとって、唯一の実行可能な方法となります。

結果の制御

エンジニアは、プロセスパラメータを調整することで最終製品を正確に制御できます。温度、圧力、ガスの流量を管理することで、成長を制御し、グラフェンの単層または多層が形成されるかを決定することができます。

トレードオフの理解

普遍的に優れた単一の製造方法はありません。最適な選択は、最終用途のアプリケーションとその特定の要件によって完全に決定されます。

品質 vs. 量

ここには直接的なトレードオフがあります。機械的剥離は、最高の電気特性を持つ手つかずの欠陥のないフレークを生成しますが、量はごくわずかです。液相剥離は大量のグラフェンを提供しますが、フレークは小さく、欠陥が多く、電気性能が低下します。CVDは、最高の機械的剥離フレークほど完璧ではないものの、高品質の大きなシートを生成することで最良の妥協点を提供します。

コストと複雑さ

高品質な方法は高価です。CVDとSiC昇華には、特殊な高温炉と真空装置が必要であり、高コストの一因となっています。対照的に、液相剥離はより一般的な産業機器で行うことができ、要求の少ないアプリケーション向けに大量のグラフェンを生産するためのより費用対効果の高い選択肢となります。

転写の課題

CVDグラフェンにとって重要でありながら見過ごされがちなステップが転写です。グラフェンは金属基板(銅など)上で成長しますが、電子機器で使用するためには機能性基板(シリコンウェーハなど)に移動させる必要があります。この繊細な転写プロセスは、しわ、破れ、不純物を引き起こし、材料の性能を低下させる可能性があります。

目標に合った適切な選択をする

適切な方法を選択するには、まず主要な目的を定義する必要があります。

- 基礎研究や、最高の性能を持つ単一のプロトタイプデバイスの作成が主な焦点である場合: 機械的剥離は、小さく、超高品質のフレークを生産するための最良のツールです。

- 材料強化(例:ポリマーの強化や導電性インクの作成)のためのバルク生産が主な焦点である場合: 液相剥離は、大量生産への最も費用対効果の高い道筋を提供します。

- 高性能電子機器、透明導体、またはセンサーの作成が主な焦点である場合: 化学気相成長法(CVD)は、大型で高品質な均一膜を成長させるための業界標準の方法です。

最終的に、グラフェンを作成するために使用される方法は、それが何に利用できるかを根本的に定義します。

要約表:

| 方法 | 核心的なアプローチ | 最適な用途 | 主な利点 | 主な制限 |

|---|---|---|---|---|

| 機械的剥離 | トップダウン | 基礎研究 | 最高品質のフレーク | スケーラブルではない、低収率 |

| 液相剥離 | トップダウン | バルク生産(インク、複合材料) | 大量生産に費用対効果が高い | 品質が低い、欠陥が多い |

| 化学気相成長法(CVD) | ボトムアップ | 電子機器、センサー、透明膜 | 大型、高品質、連続シート | 高コスト、複雑な転写プロセス |

研究室のワークフローにグラフェン生産を統合する準備はできていますか?

適切な生産方法を選択することは、研究開発の成功にとって非常に重要です。KINTEKは、超高品質の研究に焦点を当てるか、スケーラブルな材料生産に焦点を当てるかにかかわらず、特定のアプリケーションに適した適切な種類のグラフェンを確実に生産するために必要な、CVDプロセス用の精密炉を含む高度な実験装置と消耗品の提供を専門としています。

当社の専門家がお客様のプロセスの最適化をお手伝いします。 私たちは品質、規模、コストの間のトレードオフを理解しており、お客様の研究室が自信を持って革新するために必要な信頼性の高いツールとサポートを提供できます。

今すぐ当社のチームにお問い合わせください お客様のプロジェクト要件について話し合い、研究室に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- RF PECVDシステム RFプラズマエッチング装置

- 超高温黒鉛真空黒鉛化炉