本質的に、化学気相成長法(CVD)は単一のプロセスではなく、一連の技術の総称です。主要な方法は、動作圧力と化学反応を開始するために使用されるエネルギーの種類によって区別されます。主なバリエーションには、大気圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマCVD(PECVD)があり、それぞれ異なる材料特性と基板の制約に合わせて調整されています。

特定のCVD法を選択することは、戦略的なトレードオフです。成膜速度、膜の品質と均一性、基板の温度感受性のバランスを取ることになります。これらのトレードオフを理解することが、特定のエンジニアリング目標に最適なツールを選択するための鍵となります。

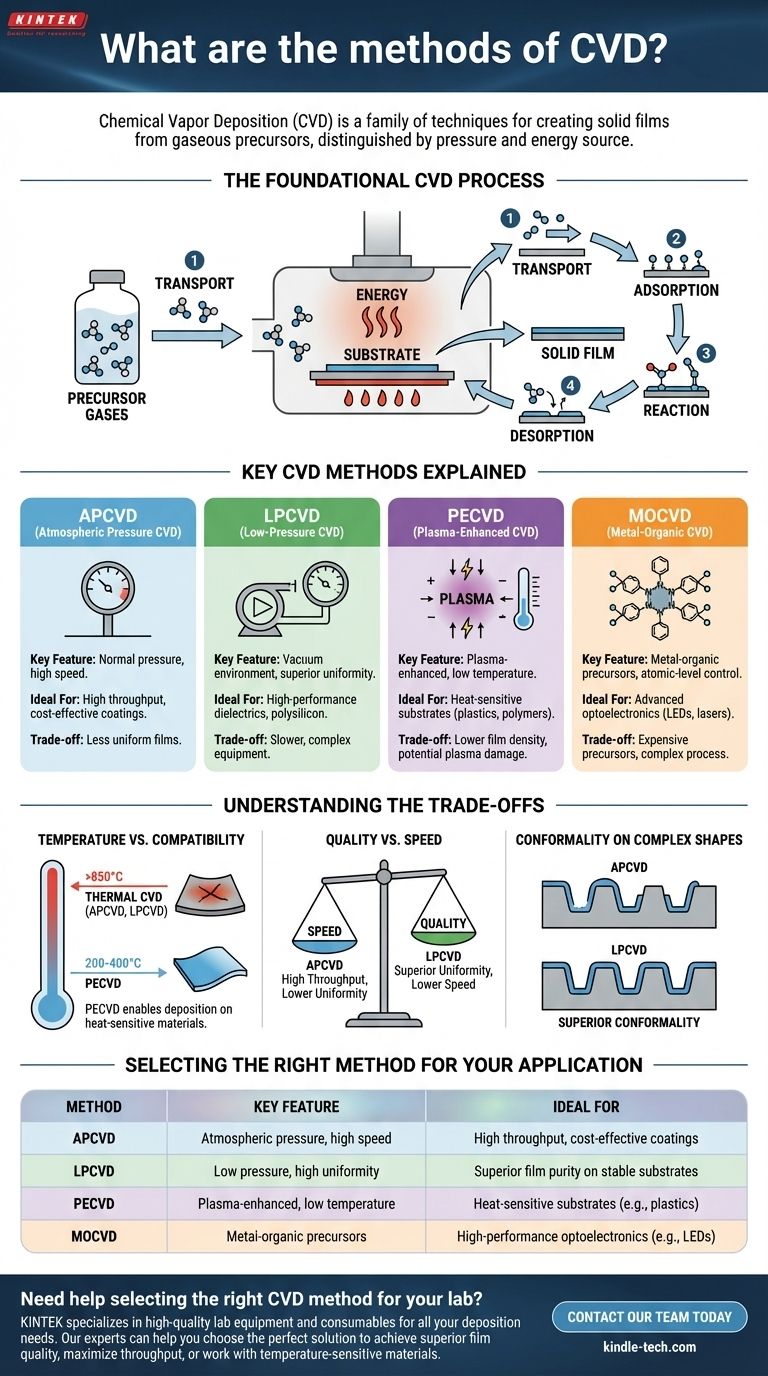

基本的なCVDプロセス

方法を比較する前に、すべてのCVDプロセスを定義する普遍的なステップを理解することが不可欠です。どの技術も、気体前駆体から固体膜を構築するための一連の事象を含みます。

ガスから固体膜へ

CVDプロセスは、コーティング対象物(基板として知られる)を含む反応チャンバーに前駆体ガスを導入することから始まります。

エネルギー、通常は熱がシステムに印加されます。このエネルギーが化学反応を促進し、前駆体ガスが分解して、加熱された基板表面に薄い固体膜を堆積させます。

成膜の主要な段階

プロセスは個別のステップに分解できます。

- 輸送: 前駆体ガスが反応ゾーンに輸送されます。

- 吸着: ガス分子が基板表面に付着します。

- 反応: 表面上で化学反応が発生し、前駆体が分解されて目的の固体膜が形成されます。

- 脱着: 反応による気体副生成物が表面から離れ、チャンバーから排気されます。

主要なCVD法解説

さまざまなCVD法は、基本的にこれらの基本的なステップが発生する環境を制御するさまざまな方法です。各方法は、異なる結果を最適化します。

大気圧CVD(APCVD)

APCVDは通常の気圧下で実行されます。高価な真空システムを必要としないため、装置が単純でプロセスが高速です。

これにより、高いスループットが重要であり、完璧な膜の均一性が主要な懸念事項ではない用途において、費用対効果の高い選択肢となります。

低圧CVD(LPCVD)

LPCVDは、大幅に圧力を下げた真空下で動作します。この圧力の低下により、ガス分子の平均自由行程が増加し、衝突する前に分子がより遠くまで移動できることを意味します。

その結果、複雑な三次元構造にも均一に密着できる、非常に均一で純粋な膜が得られます。これは、半導体産業において高品質の誘電体層や多結晶シリコン層を製造するための主要な手法です。

プラズマCVD(PECVD)

PECVDは、電場を使用してチャンバー内にプラズマ(イオン化されたガス)を生成します。このプラズマは、単に高温に頼るのではなく、前駆体ガスを分解するために必要なエネルギーを提供します。

主な利点は、劇的に低い成膜温度(例:850°C以上ではなく200〜400°C)です。これにより、プラスチックや完全に処理された半導体ウェーハなど、高温に耐えられない基板への成膜にPECVDが不可欠となります。

有機金属CVD(MOCVD)

MOCVDは、有機金属前駆体の使用によって区別されるCVDの一種です。これらの複雑な分子は、高純度で結晶性の化合物半導体膜を堆積させるのに理想的です。

この方法は膜の組成と厚さの精密な制御を提供し、LED、レーザーダイオード、高効率太陽電池などの高性能オプトエレクトロニクスの製造における主要技術となっています。

トレードオフの理解

CVD法を選択するには、競合する要因のバランスを取る必要があります。「最良」の方法は、用途の制約と望ましい結果に完全に依存します。

温度と基板の適合性

従来の熱CVD(APCVD、LPCVD)は非常に高い温度(多くの場合850°C超)を必要とし、これは多くの材料を損傷したり反らせたりする可能性があります。これは熱CVDにとって最大の制約です。

PECVDのような方法は、熱エネルギーの代わりにプラズマエネルギーを使用することで、この問題を直接解決し、より幅広い耐熱性材料への成膜を可能にします。

品質と速度

成膜速度と膜品質の間には、しばしば直接的なトレードオフが存在します。APCVDは高速で安価ですが、均一性の低い膜を生成します。

対照的に、LPCVDは真空装置を必要とし、より低速ですが、高性能マイクロエレクトロニクスにとって譲れない優れた純度と均一性をもたらします。

複雑な形状への密着性(コンフォーマリティ)

コンフォーマリティとは、膜が凹凸のある物体のすべての表面に均一な厚さでコーティングできる能力です。

低圧下でのガス拡散の強化により、LPCVDはAPCVDと比較して優れたコンフォーマリティを提供します。これにより、マイクロファブリケーションにおける深いトレンチや複雑なトポグラフィーのコーティングに好まれます。

用途に最適な方法の選択

あなたの選択は、主要な技術的およびビジネス上の目標によって導かれるべきです。

- 主な焦点が高スループットと低コストである場合: APCVDは、完璧な品質が二次的である保護コーティングや単純な膜に対して十分であることがよくあります。

- 主な焦点が安定した基板上での優れた膜純度と均一性である場合: LPCVDは、マイクロエレクトロニクスにおける高性能誘電体や多結晶シリコンの業界標準です。

- 主な焦点が耐熱性材料への成膜である場合: PECVDは明確であり、多くの場合唯一の選択肢であり、ポリマー、プラスチック、または完成したデバイスへのコーティングを可能にします。

- 主な焦点が高度なオプトエレクトロニクス(例:LED)の製造である場合: MOCVDは、これらの要求の厳しい用途で必要とされる組成に対する原子レベルの制御を提供します。

各方法の能力を特定の目標に合わせることで、化学気相成長法を活用して、事実上あらゆる目的のために材料を正確に設計することができます。

要約表:

| 方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| APCVD | 大気圧、高速 | 高スループット、費用対効果の高いコーティング |

| LPCVD | 低圧、高均一性 | 安定した基板上での優れた膜純度 |

| PECVD | プラズマ強化、低温 | 耐熱性基板(例:プラスチック) |

| MOCVD | 有機金属前駆体 | 高性能オプトエレクトロニクス(例:LED) |

お客様のラボの特定の用途に最適なCVD法を選択するのにサポートが必要ですか?

KINTEKは、お客様のすべての成膜ニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、優れた膜品質の達成、スループットの最大化、または耐熱性材料の取り扱いにおいて、最適なソリューションの選択をお手伝いします。

当社のチームに今すぐお問い合わせて、プロジェクトの要件についてご相談いただき、KINTEKがお客様のラボの能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 浮遊触媒化学気相成長法(FC-CVD)とは?連続ナノ材料生産ガイド

- グラフェンCVDに使用される炭素源の種類は?適切な前駆体で合成を最適化しましょう

- BNのCVDにおける磁器ボートと石英管の機能。窒化ホウ素コーティングの効率を最適化する

- 物理気相成長法(PVD)の欠点は何ですか?視線制限と高コスト

- 化学気相成長(CVD)の成長率はどれくらいですか?比類のない純度と汎用性によって推進されています

- 成膜速度は温度上昇で増加しますか、それとも減少しますか?アプリケーションに応じた速度と品質の習得

- 化学気相成長法とは?原子レベルで優れた薄膜を構築する

- 固体前駆体昇華装置を使用する利点は何ですか?MW-SWP CVDプロセスにおける核生成の促進