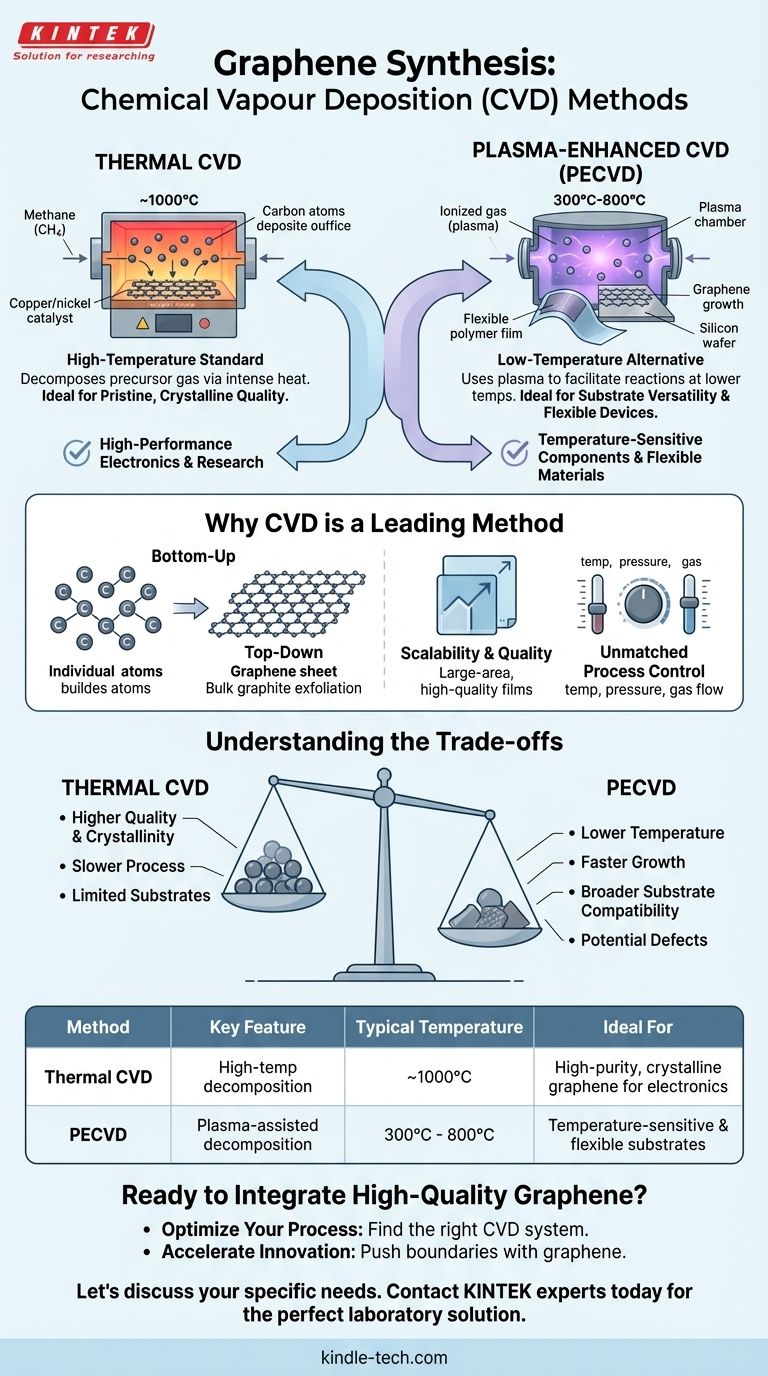

高品質のグラフェンを製造するための化学気相成長法(CVD)の主な2つの方法は、熱CVDとプラズマCVD(PECVD)です。熱CVDは、極めて高い温度を利用して炭素含有ガスを分解し、炭素原子が触媒表面でグラフェン格子を形成することを可能にします。対照的に、PECVDはプラズマを使用して前駆体ガスを分解するため、プロセスを大幅に低い温度で実行できます。

熱CVDとプラズマCVDの選択は、純粋で結晶性の高い品質の必要性と、低温処理および基板の多様性に対する要求とのバランスを取る戦略的な決定です。

CVDがグラフェン製造の主要な方法である理由

化学気相成長法は、数ある方法の一つに過ぎず、高度な用途に必要な種類のグラフェンを製造するためのゴールドスタンダードとなっています。これは、その基本的な「ボトムアップ」アプローチによるものです。

「ボトムアップ」の利点

バルク材料(グラファイト)から始めてそれを分解する剥離のような「トップダウン」法とは異なり、CVDは原子ごとにグラフェンを構築します。この建設的なアプローチにより、最終製品を比類のない精度で制御できます。

スケーラビリティと品質

CVDは、大面積で高品質の単層または数層のグラフェン膜を合成するための最も信頼できる技術として浮上しています。このスケーラビリティは、グラフェンを実験室の珍しいものから、エレクトロニクスや材料科学における商業的に実行可能な製品へと移行させる上で重要です。

比類のないプロセス制御

温度、圧力、ガス流量などの成膜パラメータを慎重に調整することで、CVDはグラフェンの最終的な特性を正確に制御できます。これには、その化学組成、結晶構造、層数、粒径が含まれます。

コアCVDメソッドの解剖

熱CVDとプラズマCVDはどちらも同じファミリーに属しますが、その動作原理は異なる強みと用途につながります。

熱CVD:高温の標準

熱CVDは、極めて純粋なグラフェンを製造するための最も確立された方法です。このプロセスでは、メタンなどの炭化水素ガスを約1000°Cに加熱された炉に導入します。

この高温で、ガス分子が分解し、炭素原子が触媒金属基板(通常は銅またはニッケル箔)上に堆積します。これらの原子はその後、グラフェンの六角格子構造に自己組織化します。その結果、欠陥が最小限に抑えられた高結晶性の膜が得られます。

プラズマCVD(PECVD):低温の代替手段

PECVDは、前駆体ガスを分解するという同じ目標を達成しますが、強烈な熱だけに頼るわけではありません。代わりに、電磁場を使用してプラズマ(高反応性種を含むイオン化ガス)を生成します。

これらの反応性種は、はるかに低い温度(通常300°Cから800°C)で必要な化学反応を促進します。これにより、より広範な材料にグラフェンを堆積させることが可能になります。

トレードオフの理解

一方の方法を他方の方法よりも使用するという決定は、明確な一連の工学的トレードオフによって左右されます。

品質 vs. 温度

主なトレードオフは、結晶品質と処理温度の間です。熱CVDのゆっくりとした高温プロセスは、一般的に、より高品質で秩序だったグラフェンを生成し、より大きな結晶ドメインと少ない欠陥を伴います。

PECVDは効率的ですが、高エネルギーのプラズマ環境と速い成長速度のため、より多くの構造的欠陥を導入する可能性があります。

基板適合性

これはPECVDの最も重要な利点です。熱CVDの極端な熱は、その使用を〜1000°Cの温度に耐えられる基板に限定します。

PECVDの低い動作温度は、特定のシリコンウェーハ、ポリマー、フレキシブルプラスチックなど、温度に敏感なものを含む、はるかに広範な基板との互換性を可能にします。

プロセスの複雑さ

熱CVDには高温炉が必要ですが、PECVDシステムはプラズマ生成および制御装置が必要なため、本質的に複雑です。ただし、PECVDの低いエネルギー消費は、大規模な産業環境において大きな利点となる可能性があります。

アプリケーションに適した方法の選択

最終的な選択は、最終製品の要件に完全に依存します。

- 主な焦点が基礎研究または高性能エレクトロニクスである場合:熱CVDは、最適な電子特性に必要な最も純粋で欠陥のないグラフェン層を製造するための標準的な選択肢です。

- 主な焦点が温度に敏感なコンポーネントとの統合である場合:プラズマCVDは、熱プロセスによって破壊される材料上にグラフェンを直接成長させることができるため、必要な選択肢です。

- 主な焦点がフレキシブルデバイスまたは複合材料の開発である場合:PECVDは、ポリマーフィルムやその他のフレキシブル基板上にグラフェンを直接堆積させるための重要な機能を提供します。

最終的に、結晶の完全性とプロセスの柔軟性という根本的なトレードオフを理解することが、グラフェン合成を習得するための鍵となります。

要約表:

| 方法 | 主な特徴 | 代表的な温度 | 理想的な用途 |

|---|---|---|---|

| 熱CVD | 高温ガス分解 | 〜1000°C | エレクトロニクス向け高純度結晶グラフェン |

| プラズマCVD(PECVD) | プラズマ支援分解 | 300°C - 800°C | 温度に敏感な基板およびフレキシブル基板 |

高品質のグラフェンを研究または製品開発に統合する準備はできていますか?

CVD方法の選択は、プロジェクトの成功にとって重要です。KINTEKでは、高度な材料合成に必要な正確な実験装置と専門家によるサポートを提供することに特化しています。

- プロセスの最適化:熱CVDの究極の純度が必要な場合でも、PECVDの多様性が必要な場合でも、特定のアプリケーションに適したCVDシステムを入手してください。

- イノベーションの加速:基礎研究からフレキシブルエレクトロニクスまで、当社のソリューションはグラフェンで可能なことの限界を押し広げるのに役立ちます。

お客様の具体的なニーズについてご相談ください。今すぐ当社の専門家にご連絡ください。お客様のラボに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)