物理気相成長法(PVD)の主な限界は、「視線(line-of-sight)」の性質であり、複雑な形状へのコーティングが困難になる点と、材料要件や表面欠陥の可能性といったプロセス固有の制約です。ガスがすべての表面を均一にコーティングする化学気相成長法(CVD)とは異なり、PVDでは材料がソースから基板へ直線的に物理的に輸送されるため、複雑な部品には「影」ができます。

PVDの核心的な課題は、高品質なコーティングを作成できるかどうかではなく、そのコーティングをどこに配置できるかという点にあります。その有効性は、材料源とターゲット表面との間の直接的で遮るもののない経路に根本的に結びついています。

核心的な限界:「視線」の問題

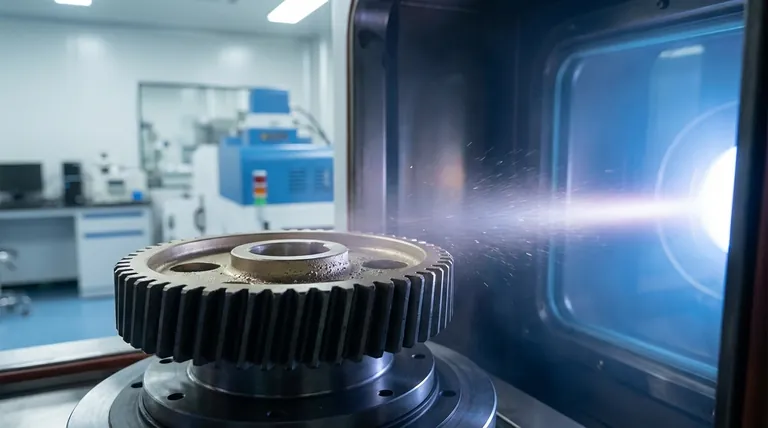

物理気相成長法は、固体材料源(「ターゲット」)にエネルギーを照射し、原子または分子を放出させることによって機能します。放出された粒子は真空を通過し、基板上に凝縮して薄膜を形成します。

「視線」が意味するもの

粒子はソースから基板へ直線的な軌道で移動します。基板のどの部分もソースの直接の視線上になければ、コーティングされません。

これは、前駆体ガスが複雑な形状の周りや内部に流れ込むことができる化学気相成長法(CVD)の非視線性と比較した場合の最も重要な違いです。

複雑な形状への対応の難しさ

この直接経路の要件のため、PVDは、プロセス中に部品を回転させるための複雑でしばしば高価な治具なしには、チューブの内部、アンダーカット、または物体の裏側をコーティングするのに苦労します。

回転させたとしても、鋭い角や深い溝の内部に完全に均一なコーティングを施すことは非常に困難です。

プロセス固有の制約

"PVD"という用語はいくつかの異なる技術を包含しており、それぞれに特有の限界があります。ソース材料を気化させるために使用される方法によって、特定のトレードオフが生じます。

アーク蒸着の材料要件

一般的なPVD法の一つであるアーク蒸着は、電気伝導性のあるソース材料にのみ使用できます。このプロセスは、ターゲット表面にアークを発生させて気化させることに依存しており、多くのセラミックスのような絶縁材料では不可能です。

「マクロ」による表面欠陥

アーク蒸着はまた、ソース材料から微小な溶融した液滴、しばしば「マクロ」と呼ばれるものを放出することでも知られています。これらの液滴は成長中の膜に埋め込まれ、表面の結節やその他の欠陥を引き起こし、コーティングの完全性や仕上がりを損なう可能性があります。

成膜速度と加熱

スパッタリングなどの他のPVDプロセスは、熱蒸着やCVDと比較して成膜速度が比較的遅い場合があり、プロセス時間とコストが増加します。さらに、アノードアーク蒸着などの一部の方法はかなりの放射熱を発生させ、これは温度に敏感な基板にとって問題となる可能性があります。

トレードオフの理解:PVD vs. CVD

PVDの限界を完全に理解するためには、基板表面での化学反応に依存するその化学的対応物であるCVDと直接対比させることが有用です。

コーティングの均一性と動作温度

CVDは、前駆体ガスがあらゆる表面に到達するため、複雑な形状の部品に非常に均一な(コンフォーマルな)コーティングを作成するのに優れています。しかし、CVDは化学反応を開始するために非常に高い温度を必要とすることがよくあります。

PVDは視線に限定されますが、多くの場合、はるかに低い温度で実施できるため、CVDの熱に耐えられない材料に適しています。

チャンバーサイズとスケーラビリティ

どちらのプロセスも真空チャンバーのサイズによって制限されるため、非常に大きな表面をコーティングすることは困難です。通常、どちらの方法でもコーティングチャンバーに入れる前に部品を個々のコンポーネントに分解する必要があります。

用途に合わせた適切な選択

PVDと他のコーティング方法の選択は、部品の幾何学的形状と材料要件に完全に依存します。

- 複雑な内部表面や3D部品の均一なコーティングが主な焦点である場合: 非視線性の性質から、CVDがほぼ常に優れた選択肢となります。

- 平坦または単純な外部表面への高純度膜の堆積が主な焦点である場合: PVDは、多くの場合、低温で高度に制御可能な優れた選択肢です。

- 部品が高温に敏感である場合: 低温のPVDプロセス(スパッタリングなど)は、高温のCVDプロセスよりも適している可能性が高いです。

結局のところ、成膜方法の限界を理解することが、特定の目標に対して最も効果的なプロセスを選択するための鍵となります。

要約表:

| 限界 | 主な課題 | コーティングへの影響 |

|---|---|---|

| 視線性の性質 | 粒子が直線的に移動し、影ができる | 複雑な形状、アンダーカット、内部表面の均一なコーティングが不可能 |

| 材料要件(アークPVD) | 電気伝導性のあるソース材料が必要 | 多くのセラミックスのような絶縁材料には使用できない |

| 表面欠陥(アークPVD) | 微小な溶融液滴(「マクロ」)の放出 | 結節を生成し、コーティングの完全性や仕上がりを損なう |

| 成膜速度と熱 | 一部の方法は成膜速度が遅い、またはかなりの熱を発生させる | プロセス時間/コストが増加し、温度に敏感な基板を損傷する可能性がある |

| チャンバーサイズ | 真空チャンバーの寸法によって制限される | 一度に非常に大きな表面をコーティングするのが困難 |

複雑な研究室部品に最適なコーティング方法の選択に苦労していませんか? KINTEKは研究室機器と消耗品の専門家であり、お客様の研究室のあらゆるニーズに対応します。当社の専門家は、PVD、CVD、その他の技術間のトレードオフをナビゲートし、特定の用途に最適なソリューションを見つけるお手伝いをし、材料に高品質で耐久性のあるコーティングを保証します。今すぐお問い合わせください([#ContactForm]経由)プロジェクトについてご相談いただき、当社の研究室能力をどのように向上させられるかをご確認ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート