実際には、物理気相成長(PVD)には一般的に挙げられる4つの方法があります。すなわち、熱蒸着、スパッタリング成膜、カソードアーク成膜、パルスレーザー成膜です。これらの技術は、固体材料が真空中で気化され、基板上に薄膜として堆積される主要な方法を表しています。

4つの明確なプロセスを挙げることができますが、PVDを理解する最も効果的な方法は、それが蒸発(熱を使用)とスパッタリング(物理的運動量を使用)という2つの基本的な原理に基づいて構築された技術であると見なすことです。具体的な方法は、これら2つの結果のいずれかを達成するための単なる異なる方法にすぎません。

2つの基本的なPVD原理

PVDを真に把握するためには、単なる名前のリストを超えて、関与する核となる物理学を理解することが不可欠です。ほぼすべてのPVDプロセスは、これら2つのメカニズムのいずれかのバリエーションです。

蒸発:熱で材料を蒸気に変える

これは最も直感的な原理です。ソース材料、または「ターゲット」を真空中で加熱し、その原子が気化するのに十分な熱エネルギーを得るようにします。この蒸気は真空チャンバーを通過し、より冷たい基板上に凝縮して固体薄膜を形成します。

最終製品の表面仕上げは、コーティングされる基板の仕上げを直接再現します。

スパッタリング:イオン衝撃で原子を放出する

スパッタリングは熱的ではなく機械的なプロセスです。まず、通常アルゴンのような不活性ガスからプラズマを生成することから始まります。高電圧場がガスイオンを加速し、それらがターゲット材料に非常に大きな力で衝突するようにします。

これらの衝突により、ターゲットから原子が物理的に叩き出され、「スパッタリング」されます。これらの放出された原子は移動し、基板上に堆積して、高密度で高い密着性を持つ膜を形成します。

主要なPVD方法の解説

ご質問にあった4つのプロセスは、上記の原理の具体的な実装です。それぞれが、速度、コスト、および結果として得られる膜品質に関して独自のプロファイルを提供します。

1. 熱蒸着

これは最も単純な形態の蒸発PVDです。ソース材料をるつぼに入れ、抵抗素子で加熱して蒸発させます。

これは比較的低コストで簡単な方法であり、プラスチックへの装飾的な仕上げなど、最大の密度や密着性を必要としないコーティングによく使用されます。

2. スパッタリング成膜

これはスパッタリング原理の古典的な実装です。基板に対する密着性が非常に高く、均一で高密度な膜を作成できるため重宝されます。

マグネトロンスパッタリングは最も一般的なバリエーションであり、ターゲットの背後にある強力な磁石を使用して電子を閉じ込めます。これにより、イオン化プロセスの効率が劇的に向上し、より高い成膜速度が得られます。

3. カソードアーク成膜(アークPVD)

カソードアークは、非常に高エネルギーな蒸発の一形態です。高電流・低電圧の電弧を使用して、ターゲット表面にごく小さな、非常に高温のスポットを作成します。

このスポットは材料を瞬時に蒸発させ、高度にイオン化されたプラズマを生成します。結果として得られる膜は非常に硬く高密度であるため、この方法は切削工具への高性能な耐摩耗性コーティングに最適です。

4. パルスレーザー成膜(PLD)

PLDは、高出力パルスレーザーをエネルギー源として使用する別の蒸発技術です。レーザー光線をターゲットに集束させ、材料をアブレーション(削り取り)して、基板上に堆積する蒸気のプルーム(雲)を生成します。

この方法は、膜の化学組成(化学量論)に対する優れた制御を提供するので、複雑な電子材料や光学材料の研究開発のための強力なツールとなります。

トレードオフの理解

単一のPVDプロセスが普遍的に優れているわけではありません。選択は常に、競合する優先順位のバランスをとる問題です。

蒸発:シンプルさと膜品質の比較

熱蒸着や電子ビーム蒸着などの蒸発方法は、一般的に高速で、より単純な装置を使用します。しかし、蒸発した原子のエネルギーが低いため、スパッタされた膜と比較して、膜の密度が低く、密着性が弱くなる可能性があります。

スパッタリング:密着性と複雑さの比較

スパッタリングは、非常に高密度で密着性の高い膜を生成するため、半導体などの高性能アプリケーションに最適です。トレードオフは通常、成膜速度が遅く、装置がより複雑で高価になることです。

高度な方法:性能とコストの比較

カソードアークやPLDなどのプロセスは、独自の性能上の利点(アークPVDの極端な硬度やPLDの組成制御)を提供します。この性能は、装置の複雑さ、運用上の課題、および全体的な費用の増加という代償を伴います。

アプリケーションに最適な選択をする

特定の目標が、最も論理的なプロセスの選択を決定します。

- コスト効率の高い装飾コーティングが主な焦点である場合: 熱蒸着はシンプルで効率的なソリューションを提供します。

- 光学材料や電子材料向けの高品質で高密度の膜が主な焦点である場合: スパッタリング成膜(特にマグネトロンスパッタリング)は、優れた膜品質と均一性を提供します。

- 工具の最大硬度と耐摩耗性が主な焦点である場合: カソードアーク成膜は、要求の厳しい機械的用途に必要な堅牢な膜を作成します。

- 複雑な化学を持つ新規材料の研究が主な焦点である場合: パルスレーザー成膜は、膜の化学量論を制御するために必要な精度を提供します。

これらの基本的な原理とトレードオフを理解することで、作業に適したツールを選択できるようになります。

要約表:

| PVDプロセス | 主要原理 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 熱蒸着 | 蒸発(熱) | 低コスト、シンプル、高速成膜 | プラスチックへの装飾コーティング |

| スパッタリング成膜 | スパッタリング(運動量) | 高密度、均一な膜、強い密着性 | 光学、半導体、電子機器 |

| カソードアーク成膜 | 蒸発(熱) | 極度に硬い、高密度、高イオン化プラズマ | 切削工具の耐摩耗性コーティング |

| パルスレーザー成膜 | 蒸発(熱) | 正確な化学量論制御、複雑な材料 | 新規電子/光学材料の研究開発 |

ラボに最適なPVDプロセスを選択する準備はできましたか?

最適なPVD法を選択することは、研究、開発、または生産のいずれであっても、目的のコーティング結果を達成するために不可欠です。KINTEKは、特定のPVDニーズに合わせて調整された高品質のラボ機器と消耗品を提供することを専門としています。

私たちが支援できること:

- 膜品質、密着性、コストに関するアプリケーション要件に基づいた理想的なPVDシステムの特定。

- 熱蒸着、スパッタリング、カソードアーク、またはパルスレーザー成膜プロセスの信頼できる機器の調達。

- 一貫した高性能な薄膜成膜を保証するための必須消耗品へのアクセス。

コーティング結果を偶然に任せないでください。私たちの専門知識が、あなたの研究室特有の課題に対する完璧なPVDソリューションへと導きます。

KINTEKに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、薄膜能力を向上させましょう!

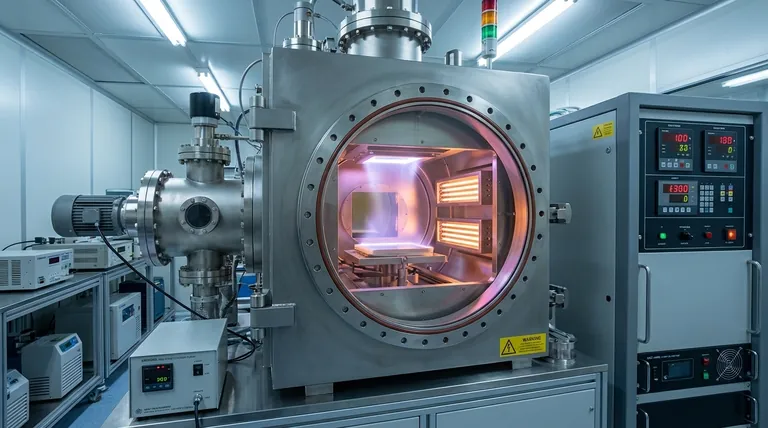

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器