本質的に、薄膜の最終的な特性は、3つの基本的な要因によって決定されます。それは、薄膜が形成される基板、成膜される材料、そして薄膜を作成するために使用される特定の成膜方法とパラメータです。これらの要素が相互作用し、膜の耐久性や透明性から電気伝導性まで、あらゆるものを制御します。

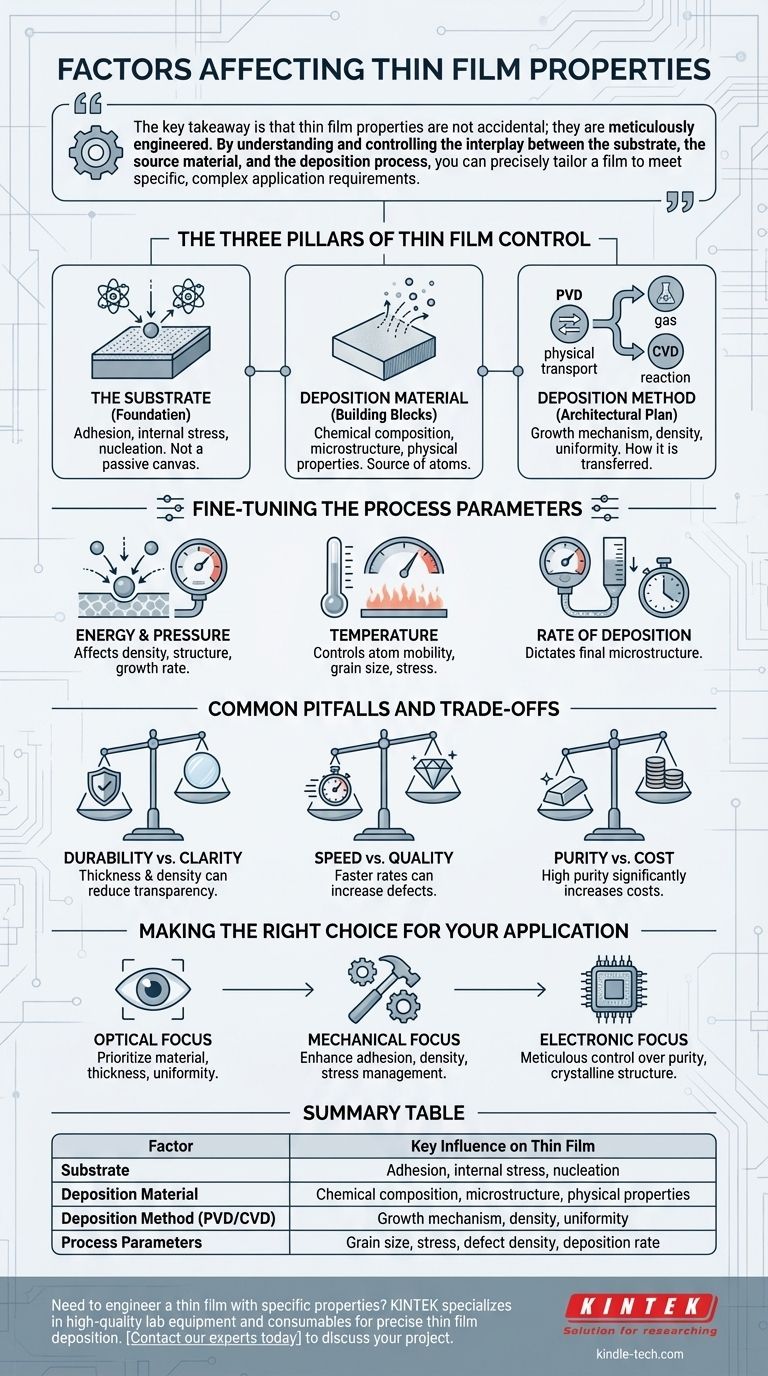

重要な点は、薄膜の特性は偶然によるものではなく、綿密に設計されているということです。基板、原材料、成膜プロセスの相互作用を理解し、制御することで、特定の複雑なアプリケーション要件を満たすように膜を正確に調整することができます。

薄膜制御の3つの柱

すべての薄膜は、注意深く制御されたプロセスの結果です。最終的な結果は、膜の原子レベルでの構造に影響を与える一連の基本的な選択によって決定されます。

1. 基板:膜の基礎

基板は膜が成長する表面であり、その特性は極めて重要です。それは受動的なキャンバスではありません。

基板の化学的性質と表面形状は、膜の最初の層がどのように形成されるか、つまり核生成と呼ばれるプロセスに直接影響を与えます。膜の密着性や内部応力は、基板と成膜材料間の結合エネルギーに大きく依存します。

2. 成膜材料:構成要素

ターゲット材料の選択は、膜の潜在的な特性を根本的に決定します。この材料は、原子または分子が基板に転送される供給源です。

スパッタリング、蒸着、化学気相成長のいずれを使用する場合でも、この原材料の組成が膜の最終的な化学組成、微細構造、および物理的特性を直接決定します。

3. 成膜方法:設計図

膜を成膜するために使用される技術は、おそらく最も影響力のある要因であり、材料が基板上でどのように転送され、組み立てられるかを制御します。

成膜の主要な2つのファミリーは、物理気相成長法(PVD)と化学気相成長法(CVD)です。スパッタリングのようなPVD法は、ターゲットから基板へ原子を物理的に転送します。CVDは、前駆体ガスが基板表面で反応して膜を形成します。

これらの方法の選択は、目的の膜特性、膜厚、および基板自体の性質によって決定されます。

プロセスパラメータの微調整

選択された成膜方法内では、一連のプロセスパラメータが微調整のつまみとして機能します。これらの変数は、膜の成長と最終的な特性を正確に制御することを可能にします。

エネルギーと圧力の役割

衝突する粒子のエネルギー(基板に到達する原子)とチャンバーの作動圧力は、膜の密度と構造に大きく影響します。高エネルギーはより緻密で耐久性のある膜につながる可能性があり、圧力は成長速度と均一性に影響を与える可能性があります。

温度の影響

基板温度は、原子が表面に着地した後の移動度を制御する重要なパラメータです。温度を調整することで、膜の結晶粒径、結晶構造、内部応力に影響を与え、それが機械的特性や光学的特性に影響します。

成膜速度

衝突率、つまり材料が成膜される速度も重要な役割を果たします。この速度は、温度と圧力と組み合わされて、膜の最終的な微細構造を決定します。

一般的な落とし穴とトレードオフ

特定の薄膜特性を達成するには、競合する要因のバランスを取る必要があることがよくあります。ある特性を最適化しても、別の特性に影響を与えないことは稀です。

耐久性 vs. 光学的透明度

膜の機械的耐久性や耐擦傷性を高めるには、より緻密で厚い膜が必要になることがよくあります。しかし、厚さや密度を増やすと、光学的透明度に悪影響を与えたり、不要な応力を導入したりして、フォトニックアプリケーションでの性能を変化させる可能性があります。

成膜速度 vs. 膜品質

製造効率のために成膜速度を速めることは望ましいかもしれませんが、より無秩序で多孔質の膜構造につながる可能性があります。より遅く、より制御された成膜は、一般的に優れた均一性と欠陥の少ない高品質の膜をもたらしますが、コストが高く、処理時間が長くなります。

材料純度 vs. コスト

高純度のターゲット材料は、予測可能な電子的または光学的特性を達成するために不可欠ですが、コストを大幅に増加させる可能性があります。感度の低い機械的または装飾的用途の場合、低純度の材料は完全に許容できる費用対効果の高い妥協点となる可能性があります。

アプリケーションに適した選択をする

最終的に、優先する要因は薄膜の意図された用途に完全に依存します。アプリケーションの要件が、成膜プロセスのあらゆる決定を導くはずです。

- 光学性能が主な焦点の場合:成膜材料の選択と、膜厚および均一性の正確な制御を優先します。

- 機械的耐久性が主な焦点の場合:基板の密着性向上、高エネルギー成膜による膜密度増加、および温度制御による内部応力管理に注力します。

- 電子特性が主な焦点の場合:ターゲット材料の純度と、膜の結晶微細構造の綿密な制御が最も重要な要因です。

これらの主要な要因を体系的に制御することで、最も厳しい性能基準を満たす薄膜を設計することができます。

まとめ表:

| 要因 | 薄膜への主な影響 |

|---|---|

| 基板 | 密着性、内部応力、核生成 |

| 成膜材料 | 化学組成、微細構造、物理的特性 |

| 成膜方法(PVD/CVD) | 成長メカニズム、密度、均一性 |

| プロセスパラメータ | 結晶粒径、応力、欠陥密度、成膜速度 |

特定の特性を持つ薄膜を設計する必要がありますか?

適切な装置は、この記事で説明した要因を制御するための基本です。KINTEKは、精密な薄膜成膜のための高品質な実験装置と消耗品を専門としています。お客様のアプリケーションが優れた光学的透明度、機械的耐久性、または特定の電子特性を要求する場合でも、当社のソリューションは一貫した信頼性の高い結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のプロジェクト要件について話し合い、KINTEKがお客様のラボの薄膜イノベーションをどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 三次元電磁ふるい分け装置

よくある質問

- 薄膜成膜用の基板をどのように洗浄しますか?優れた膜品質のために清浄な表面を実現する

- 薄膜の例とは何ですか?現代のテクノロジーを支える隠された層を発見する

- EDSで金コーティングを施すために真空イオンコーターが使用されるのはなぜですか?画像鮮明度と化学データ精度を向上させる

- LDIP作製におけるCVDシステムの主な機能は何ですか? 超疎水性マイクロ・ナノ構造のエンジニアリング

- 薄膜堆積のための化学気相成長法とは?高純度コーティングのガイド

- 化学気相成長法(CVD)とは何ですか?高純度薄膜作製のためのガイド

- グラフェンの調製方法は?トップダウン法とボトムアップ合成を解説

- ナノテクノロジーにおけるMOCVDのプロセスとは?半導体向け薄膜の精密成長