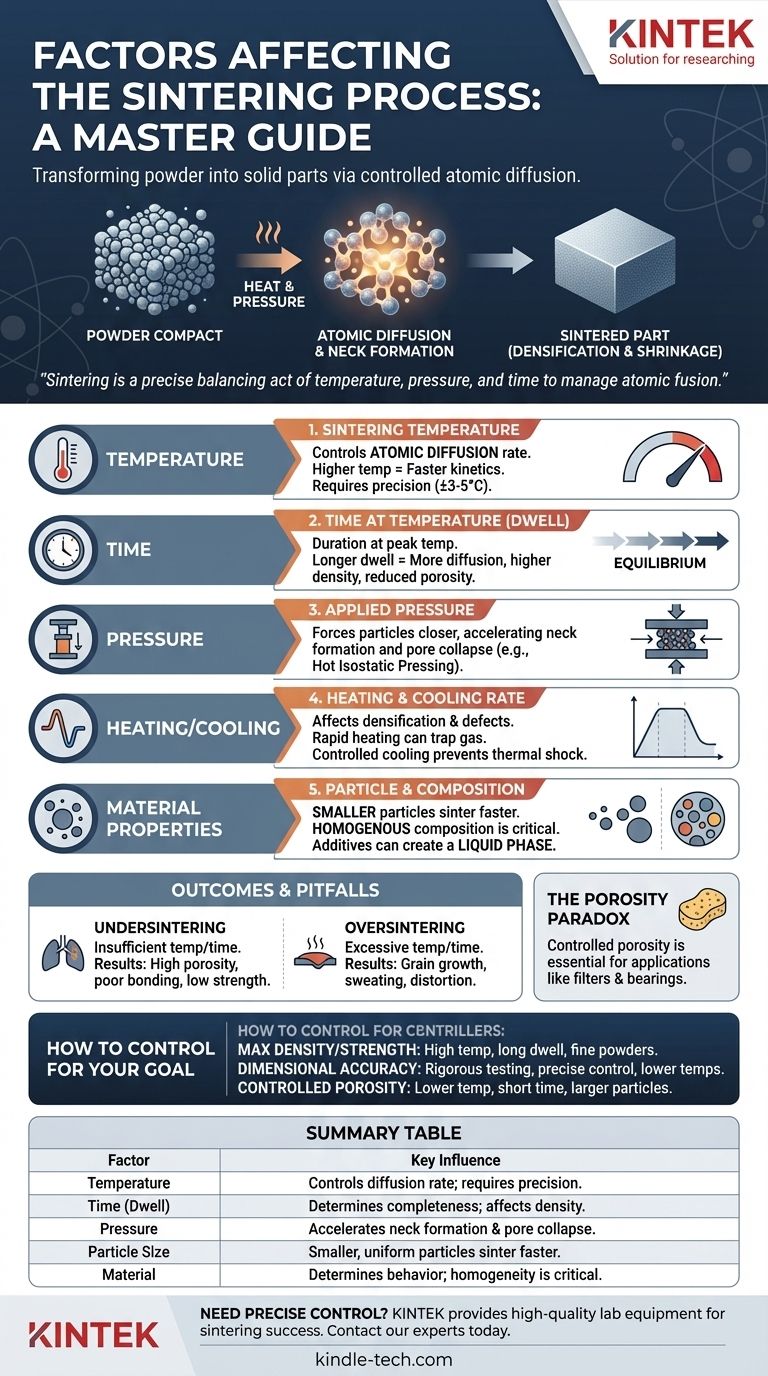

焼結プロセスは、本質的に5つの重要な要因によって支配されます。それは、温度、時間、圧力、粒子特性、および材料組成です。これらの要素が連携して、材料の融点以下の温度で原子拡散を促進することにより、ゆるい粉末を緻密な固体部品へと変換します。この相互作用を習得することは、焼結部品の最終的な特性を制御するために不可欠です。

焼結は単に材料を加熱するだけではありません。それは、温度、圧力、時間を操作して粒子の原子レベルでの融合を管理する、精密に制御されたバランスの取れた行為であり、最終的に部品の微細構造、密度、強度を決定します。

焼結の核心メカニズム:簡単な入門

焼結とは?

焼結は、粉末成形体中の隣接する粒子を結合させ、強度と密度を高める熱プロセスです。これは、材料の大部分を溶融させることなく行われます。

駆動力

主な駆動力は表面エネルギーの減少です。個々の小さな粒子は膨大な表面積を持っています。それらが結合して「ネック」を形成することにより、システムは総エネルギーを低下させ、より安定した固体塊を生成します。

作用メカニズム

この融合は原子拡散によって起こります。高温では、原子が粒子間の接触点を横切って移動し、空隙(ポア)を埋め、粒子が融合します。このプロセスが、部品を緻密化させ、収縮させる原因となります。

焼結における主要な制御因子

焼結温度

温度は最も支配的な要因であり、原子拡散の速度を直接制御します。高温は焼結速度を劇的に加速させます。

しかし、制御が最も重要です。必要な温度は非常に正確であることが多く、一貫した結果を得るためには±3°Cから5°Cという狭い範囲の許容誤差しかありません。

保持時間(Dwell Time)

これは、材料がピーク焼結温度に保持される期間を指します。保持時間が長いほど、より完全な拡散が可能になり、より高い密度と低い気孔率につながります。

与えられた温度で原子移動が平衡状態に達するためには、十分な時間が必要です。

印加圧力

圧力は、粒子をより密接に接触させることで焼結プロセスを促進し、ネック形成を加速し、ポアの崩壊を助けます。

これは、初期の粉末圧縮段階、または加熱プロセス中(例:加圧焼結や熱間等方圧プレス)に適用できます。この機械的な力が熱的な駆動力を助けます。

加熱および冷却速度

材料が加熱される速度は緻密化に影響を与え、欠陥を導入する可能性があります。急速な加熱速度は、部品内にガスを閉じ込め、膨張や膨れを引き起こす可能性があります。

同様に、制御された冷却速度は、熱衝撃や亀裂を防ぎ、最終部品の構造的完全性を確保するために不可欠です。

材料特性の影響

粒子のサイズと分布

小さな粒子は、大きな粒子よりも速く、低い温度で焼結します。これは、表面積対体積比が高く、緻密化のためのより大きな駆動力が得られるためです。

均一な粒度分布は、より均一な収縮とより均質な最終微細構造を促進します。

粉末の組成と均質性

粉末の化学組成は基本的です。合金では、元素が均質に混合されていることを確認することが、一貫した特性を得るために非常に重要です。

場合によっては、焼結中に液相を生成するために、特定の添加剤や融点の低い二次材料が使用され、これにより緻密化プロセスが劇的に加速されることがあります。

焼結の結果と落とし穴を理解する

過少焼結と過剰焼結

過少焼結は、温度や時間が不十分な場合に発生します。その結果、気孔率が高く、粒子結合が不十分で、機械的強度が低い部品ができます。

過剰焼結は、温度や時間が過度な場合に発生します。これは過剰な結晶粒成長につながり、逆説的に材料を弱める可能性があります。極端な場合には、「発汗」(局所的な溶融)や歪みを引き起こすことがあります。

気孔率のパラドックス

最大の密度と強度を得るために気孔率をなくすことが目標とされることが多いですが、一部の用途では気孔率が必要です。焼結は、制御された相互接続された気孔率を持つ部品を作成できるという点でユニークです。

これは、自己潤滑性ベアリングやフィルターなどの製品にとって重要であり、ポアは設計の機能的な一部です。

寸法精度

焼結は、ポアが除去されるにつれて、ほぼ常に収縮を伴います。最終的に寸法的に正確な部品を製造するためには、温度、時間、粒子サイズなどの主要な要因すべてを制御し、この収縮を予測し管理することが絶対に不可欠です。

目標に応じた焼結プロセスの制御方法

最適なパラメータは、最終部品に求められる結果によって完全に異なります。

- 最大の密度と強度を重視する場合:最終的な気孔率を最小限に抑えるために、より高い温度、より長い保持時間、および微細で均一な粉末の使用を優先します。

- 高い寸法精度を重視する場合:温度と収縮の相関関係を正確に把握するために厳密なテストを実施し、より細かい制御を得るためにわずかに低い温度を使用することがよくあります。

- 制御された気孔率(例:フィルター用)を作成することを重視する場合:緻密化プロセスを意図的に停止させ、開いたポアネットワークを維持するために、より低い温度、より短い時間、そして場合によってはより大きいか不規則な形状の粒子を使用します。

最終的に、焼結プロセスを習得することは、単に部品を成形するだけでなく、その内部微細構造を設計していることを理解することです。

要約表:

| 要因 | 焼結への主な影響 |

|---|---|

| 温度 | 原子拡散速度を制御します。精密な制御(±3-5°C)が必要です。 |

| 時間(保持) | 拡散の完了度を決定します。最終密度に影響します。 |

| 圧力 | 粒子を密着させ、ネック形成とポアの崩壊を加速します。 |

| 粒子サイズ/形状 | 小さく均一な粒子は、より速く、より均一に焼結します。 |

| 材料組成 | 焼結挙動を決定します。合金では均質性が重要です。 |

焼結プロセスを精密に制御する必要がありますか?

KINTEKは、これらの重要な焼結要因をマスターするために必要な高品質のラボ機器と消耗品を提供することに特化しています。最大の密度、寸法精度、または制御された気孔率のいずれがお客様の目標であっても、当社の専門知識と製品は、一貫した高品質の結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください お客様の特定の焼結課題と、当社のラボの成功をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 真空は対流ですか、それとも放射ですか?真空環境における熱伝達を理解する

- T4処理における高温熱処理炉の役割は何ですか? (WC+B4C)p/6063Alの強度を最適化する

- 浸炭には炭素含有鋼が使用されますか?硬い表面と強靭な芯を持つための適切な鋼材

- WEAM中に真空炉環境を採用する必要があるのはなぜですか?ビームの完全性と材料の純度を確保するため

- Li2MnSiO4バッテリー正極シートにはなぜ真空オーブンが必要なのですか?ピーク性能と安定性を確保する

- 塩化物の塩を加熱する前に真空ポンプを使用する目的は何ですか?高忠実度腐食データの確保

- 空冷の利点は何ですか?部品の優れた寸法安定性を実現

- 高温炉はどのようにして活性炭エアロゲルの製造を促進しますか?スーパーキャパシタの製造をマスターする