非常に強力である一方で、薄膜堆積は単純なプロセスではなく、重大な技術的課題を伴います。主な欠点は、膜の物理的特性を制御することの難しさ、表面への適切な密着性の確保、および生産のためのプロセスをスケールアップする際の高コストと複雑さの管理にあります。

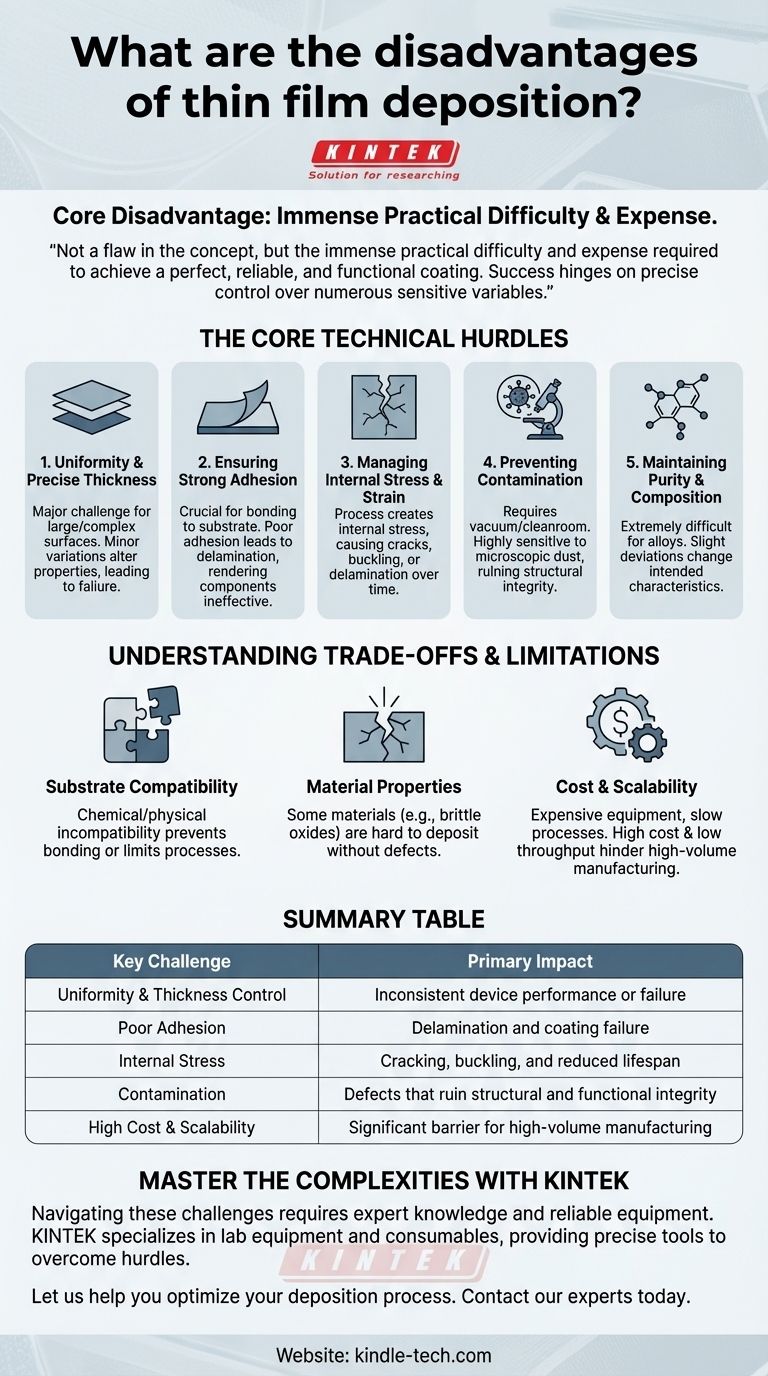

薄膜堆積の核となる欠点は、概念そのものの欠陥ではなく、完璧で信頼性が高く機能的なコーティングを実現するために必要な途方もない実用的な困難と費用です。成功は、多数のデリケートな変数を正確に制御することにかかっています。

薄膜堆積の核となる技術的ハードル

薄膜の理論的な利点は、それらを作成する際の実際的な課題によって影が薄くなることがよくあります。これらのハードルが、プロセスの真の欠点です。

課題1:均一性と正確な厚さの達成

表面全体、特に大きくて複雑な表面全体に完全に均一な膜を形成することは、大きな課題です。

わずかな厚さのばらつきでも、膜の光学的、電気的、または機械的特性を劇的に変化させ、デバイスの故障や性能のばらつきにつながる可能性があります。

課題2:強力な密着性の確保

膜が下地の材料(基板)に密着しなければ、その膜は役に立ちません。

密着性が悪いと、膜が剥がれたり、剥離したりするデラミネーションにつながる可能性があります。これは、部品を無効にする重大な故障モードです。

課題3:内部応力とひずみの管理

堆積プロセス自体が、薄膜内に内部応力を発生させることがあります。

この組み込みのひずみにより、膜が時間の経過とともにひび割れ、座屈、または剥離する可能性があり、その完全性と最終製品の機能を著しく損ないます。

課題4:汚染の防止

薄膜堆積は、プロセスが汚染に非常に敏感であるため、真空またはクリーンルーム環境を必要とすることがよくあります。

微細な塵粒子や残留ガス分子でさえ、膜に欠陥を生じさせ、その構造的完全性と機能的特性を損なう可能性があります。

課題5:純度と組成の維持

合金や複合材料で作られた膜の場合、正確な化学組成と純度を維持することは非常に困難です。

目標組成からのわずかなずれでも、膜の意図された特性を根本的に変える可能性があり、これは常にプロセス制御の課題となります。

トレードオフと限界の理解

直接的な技術的ハードルを超えて、主に互換性とコストを中心とした、より広範な戦略的欠点も考慮する必要があります。

基板互換性の制約

すべての膜材料がすべての基板にうまく堆積できるわけではありません。

膜と基板間の化学的または物理的な非互換性により、適切な結合が妨げられたり、プロセスウィンドウが制限されたり、過剰な応力が発生したりする可能性があり、材料や設計のコストのかかる変更を余儀なくされます。

材料特性の課題

薄膜に理想的ないくつかの材料は、本質的に扱いにくいものです。たとえば、特定の脆性酸化物は、ひび割れや欠陥を導入せずに堆積するのが難しい場合があります。

これは、アプリケーションに理想的な材料が薄膜として実装するには実用的でない場合があることを意味し、エンジニアリング上の妥協を強いられます。

コストとスケーラビリティの現実

高品質の薄膜堆積に必要な装置は高価であり、プロセスは遅い場合があります。

この高コストと低スループットの組み合わせは、研究室での研究から大量生産へのスケールアップを、重大な財政的および物流上の欠点とします。

薄膜堆積はあなたのアプリケーションに適していますか?

この技術を選択するには、その独自の機能と固有の困難さを比較検討する必要があります。正しい選択は、プロジェクトの主要な目標に完全に依存します。

- 高性能デバイス(例:半導体、高度な光学部品)の新しい特性を達成することが主な焦点である場合:技術的な課題は、バルク材料では提供できない機能を作成するために必要かつ正当なコストです。

- 費用対効果の高いコーティングで製品を改善することが主な焦点である場合:密着性、均一性、および高い設備投資の複雑さが予算内で管理可能であるかどうかを慎重に評価する必要があります。

最終的に、薄膜堆積をうまく活用できるかどうかは、その要求が厳しくデリケートなプロセス変数を習得し、制御する能力にかかっています。

要約表:

| 主要な課題 | 主な影響 |

|---|---|

| 均一性と厚さの制御 | デバイス性能のばらつきまたは故障 |

| 密着性の悪さ | 剥離およびコーティングの故障 |

| 内部応力 | ひび割れ、座屈、寿命の短縮 |

| 汚染 | 構造的および機能的完全性を損なう欠陥 |

| 高コストとスケーラビリティ | 大量生産における重大な障壁 |

KINTEKで薄膜堆積の複雑さを習得しましょう。

完璧な均一性の達成から高コストの管理まで、薄膜プロセスの課題を乗り越えるには、専門知識と信頼性の高い機器が必要です。 KINTEKは実験室機器と消耗品を専門とし、これらのハードルを克服するために必要な正確なツールとサポートを提供します。高性能半導体や高度な光学コーティングを開発している場合でも、当社のソリューションは重要な変数を制御し、成功する結果を保証するのに役立ちます。

お客様の堆積プロセスを最適化するお手伝いをいたします。 今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、KINTEKがお客様の実験室の能力と効率をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート