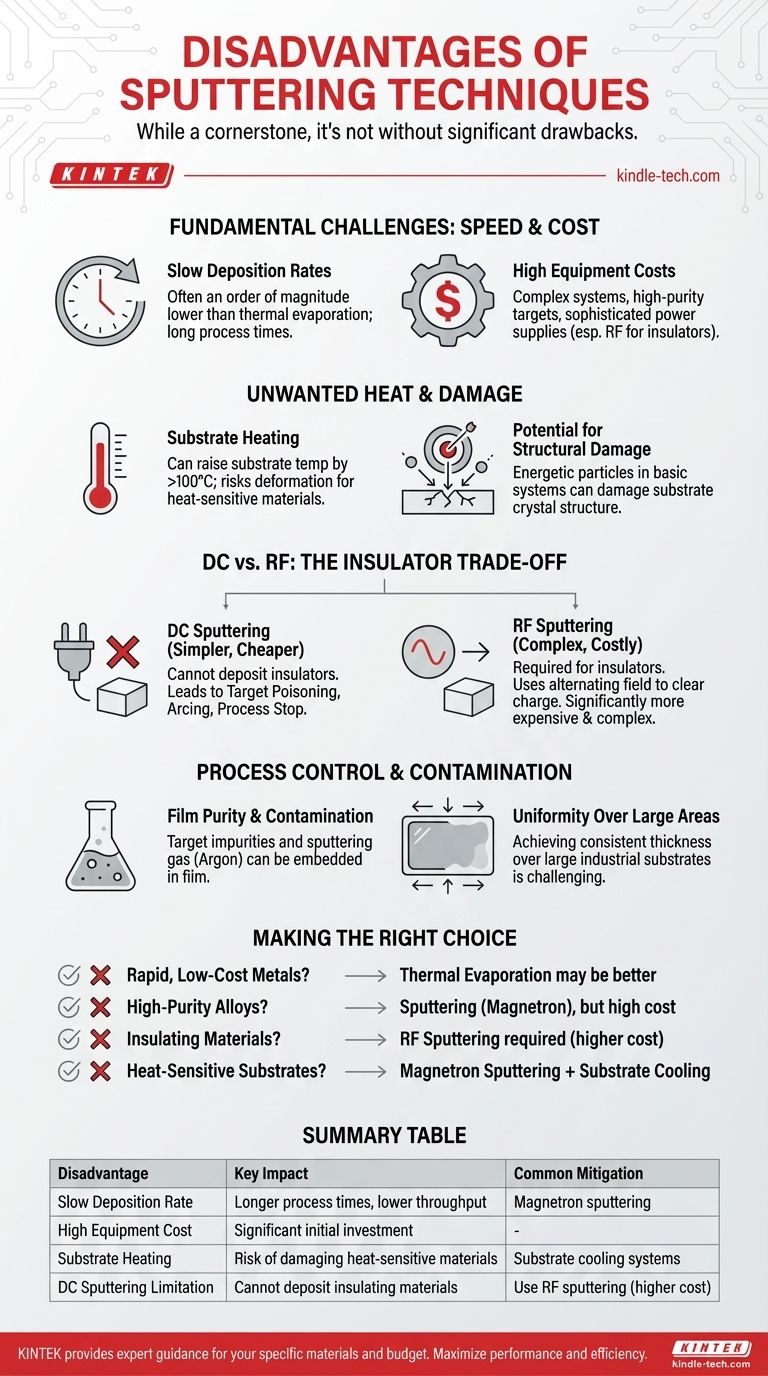

現代の薄膜成膜の基礎でありながら、スパッタリングプロセスには無視できない重大な欠点があります。主な欠点は、比較的遅い成膜速度、高い初期装置コスト、望ましくない基板加熱の可能性、そして使用できるスパッタリング技術を決定する材料固有の制限です。これらの要因は、他の成膜方法と比較してスパッタリングを評価する際に慎重に考慮する必要があります。

スパッタリングは単一のプロセスではなく、一連の技術の総称です。最もよく挙げられる欠点である低速と熱損傷の可能性は、基本的なダイオードシステムで最も顕著です。高度な手法はこれらの問題を軽減しますが、性能、システムの複雑さ、コストとの間に直接的なトレードオフが生じます。

根本的な課題:速度と効率

スパッタリングに対する最も普遍的な批判は、特に熱蒸着などの方法と比較した場合の、その固有の速度とコストに関連しています。

遅い成膜速度

スパッタリングは物理的な運動量伝達プロセスであり、ソースを溶融させるよりも本質的に効率が低く材料を堆積させます。これにより、成膜速度は熱蒸着技術よりも1桁低いことがよくあります。

この低速はプロセスの時間の長期化に直接つながり、大量生産環境では重大なボトルネックとなる可能性があります。

高い装置および運用コスト

スパッタリング装置は複雑で高価です。高真空チャンバー、高価な高純度ターゲット材料、洗練された電源が必要です。

絶縁材料を成膜する場合、コストはさらに増大します。これは、より単純な直流(DC)電源の代わりに、より複雑で高価な高周波(RF)電源を必要とするためです。

望ましくない熱と損傷の問題

スパッタリングプロセスを駆動するプラズマ環境は、コーティングされる材料にとって重大な問題の原因ともなり得ます。

基板の加熱

基板は複数の熱源にさらされます。最も注目すべきは、スパッタされた原子の凝縮と、プラズマからの高エネルギー電子による衝突です。

これにより、基板温度が100℃以上容易に上昇する可能性があります。ポリマーや特定の半導体デバイスなどの熱に敏感な基板の場合、これは変形、劣化、または完全な故障を引き起こす可能性があります。

構造的損傷の可能性

熱だけでなく、基本的なダイオードスパッタリングにおける高エネルギー粒子の衝突は、基板の結晶構造に直接的な損傷を与える可能性があります。これは、基板の完全性が最も重要となるマイクロエレクトロニクスなどの用途では重大な懸念事項です。

マグネトロンスパッタリングなどの高度な技術は、損傷を与える電子をターゲットの近くに閉じ込めるように特別に設計されており、この問題の大部分を軽減しています。

トレードオフの理解:DCスパッタリング vs. RFスパッタリング

電気を通さない材料を成膜する必要がある場合、重大な欠点が生じます。DCスパッタリングとRFスパッタリングの選択は、重大なトレードオフをもたらします。

DCスパッタリングの制限:絶縁体

よりシンプルで安価なDCスパッタリング方法は、導電性のターゲットにのみ機能します。絶縁材料(セラミック酸化物など)をスパッタしようとすると、ターゲットの表面に正のイオンが蓄積します。

このターゲット汚染として知られる電荷の蓄積は、最終的に侵入してくるアルゴンイオンを反発させ、アーク放電などのプロセス不安定性を引き起こし、最終的には成膜プロセスを完全に停止させます。

RFスパッタリングによる解決策とそのコスト

絶縁体を成膜するには、RFスパッタリングが必要です。これは交流電場を使用し、各サイクルでターゲットから正電荷の蓄積を効果的に除去することで、プロセスを継続できるようにします。

しかし、RF電源とその関連整合回路は、DCのものよりも大幅に高価で複雑であり、コストとシステムメンテナンスにおける大きな欠点となります。

プロセス制御と汚染リスク

適切に制御されたシステムであっても、スパッタリングは膜の品質とスケーラビリティに関して潜在的な課題を提示します。

膜の純度と汚染

高純度膜で知られていますが、スパッタリングも汚染から免れるわけではありません。ソースターゲット材料内の不純物が薄膜に転写される可能性があります。スパッタリングガス自体(通常はアルゴン)も成長中の膜に埋め込まれる可能性があり、これは特定の用途では望ましくありません。

大面積での均一性

スパッタリングは小規模では優れた均一性を提供します。しかし、非常に大きな工業用基板(例:建築用ガラス)全体で同じレベルの膜厚均一性を達成することは困難な場合があります。

大きな長方形のカソードは不均一なプラズマ密度に悩まされる可能性があり、これは成膜速度に直接影響を与え、基板全体で膜厚のばらつきを引き起こします。

アプリケーションに最適な選択を行う

「最良の」成膜方法は、これらの欠点とプロジェクトの特定のニーズとのバランスに完全に依存します。

- 主な焦点が、単純な金属の迅速かつ低コストな成膜である場合:スパッタリングの低速と高コストが主な欠点となり、熱蒸着などのより単純な方法が適している可能性があります。

- 主な焦点が高純度の合金膜または難治性金属膜の成膜である場合:スパッタリングの正確な化学量論的制御がその低速を上回ることが多いですが、高い装置コストに対応する準備が必要です。

- 主な焦点が酸化物や窒化物などの絶縁材料のコーティングである場合:DCスパッタリングはこれらの材料には単に実行可能な選択肢ではないため、RFスパッタリングシステムを予算に計上する必要があります。

- 主な焦点がポリマーなどの熱に敏感な基板のコーティングである場合:効果的な基板冷却を備えたシステムを優先し、プラズマ誘発による直接的な損傷を最小限に抑えるためにマグネトロンスパッタリングを使用する必要があります。

これらの固有の限界を理解することにより、コストと利点を正確に比較検討し、目標に合った適切な成膜技術を選択することができます。

要約表:

| 欠点 | 主な影響 | 一般的な軽減策 |

|---|---|---|

| 成膜速度の遅さ | プロセスの長期化、スループットの低下 | マグネトロンスパッタリング |

| 高い装置コスト | 多額の初期投資 | |

| 基板の加熱 | 熱に敏感な材料を損傷するリスク | 基板冷却システム |

| DCスパッタリングの制限 | 絶縁材料を成膜できない | RFスパッタリングの使用(コスト増) |

薄膜成膜のトレードオフを乗り切ることは複雑です。KINTEKは、ラボ用機器と消耗品を専門としており、お客様の特定の材料と予算に最適なスパッタリングシステムを選択するための専門的なガイダンスを提供します。当社のチームがパフォーマンスと効率の最大化をお手伝いします—今すぐご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート