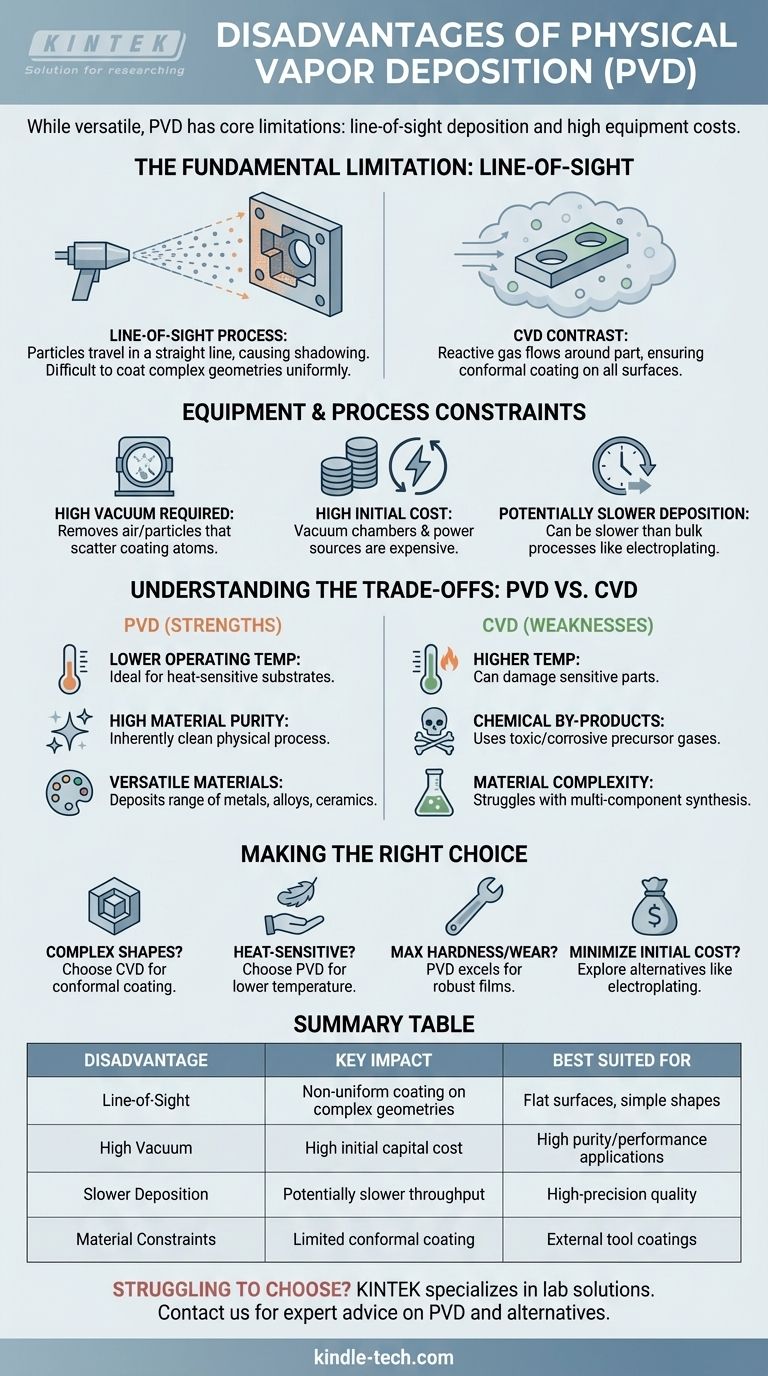

多用途で広く使用されている技術ですが、 物理気相成長法(PVD)の主な欠点は、その視線(Line-of-Sight)の性質であり、複雑な形状への均一なコーティングが困難であること、および真空ベースの装置の初期コストと複雑性が高いことです。これらの制限は、他の方法と比較した場合の低い動作温度や高い材料純度といった主要な利点とは対照的です。

PVDの欠点は技術の失敗ではなく、むしろ固有のトレードオフです。物理的な視線プロセスへの依存は、平坦な表面に純粋で密度の高い膜を生成するには優れていますが、複雑な形状のコーティングには課題をもたらします。

根本的な制限:視線方向の成膜

PVDの主な課題は、コーティング材料がソースからターゲット表面まで移動する方法に起因します。

「視線」の意味

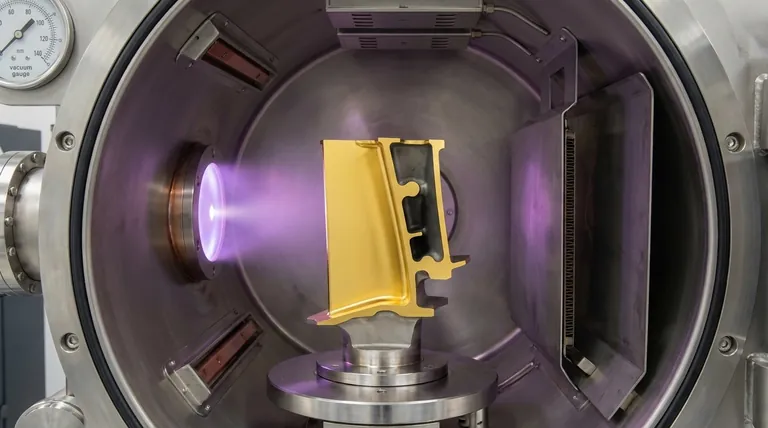

スパッタリングや蒸着などのPVDプロセスでは、原子がソース材料から放出され、真空を直線的に移動して基板に衝突します。これはスプレーペイント缶のようなものだと考えてください。ノズルに直接面している表面だけが、厚く均一なコーティングを受けます。

複雑な形状の問題

この直線的な移動は「遮蔽(シャドーイング)」効果を生み出します。ソース材料の直接の視線上にない領域、例えばチューブの内部、穴、または複雑な部品の下面には、ほとんど、あるいは全くコーティングが施されません。これにより、膜厚の不均一性と性能の一貫性の欠如が生じます。

CVDの「投達力」との対比

これは化学気相成長法(CVD)との重要な差別化要因です。CVDでは、反応性ガスが基板の周りを流れます。このガスは複雑な構造に浸透し、露出したすべての表面で反応するため、はるかに均一な、つまり「コンフォーマル(追従性のある)」なコーティングが得られます。

装置とプロセスの制約

成功するPVDプロセスに必要な物理的要件は、コストと運用上の複雑さに関連する別の課題をもたらします。

高真空の必要性

PVDは高真空チャンバー内で実施する必要があります。この真空は、コーティング原子と衝突して散乱させ、基板に到達するのを妨げる空気やその他の粒子を除去するために不可欠です。

高い初期設備投資コスト

真空チャンバー、蒸着やスパッタリング用の高出力電源、洗練されたポンプシステムにより、PVD装置の購入と設置には費用がかかります。この高い参入障壁は、小規模または低予算の運用には適さない可能性があります。

潜在的に遅い成膜速度

特定の材料や方法に大きく依存しますが、PVDは電気めっきや特定の高速CVD技術などの他のバルクプロセスと比較して、成膜速度が遅くなる場合があります。これは、大量生産アプリケーションにおける製造スループットに影響を与える可能性があります。

トレードオフの理解:PVD vs. CVD

PVDの欠点は、主要な代替手段であるCVDと比較した場合に最もよく理解できます。一方の欠点は、もう一方の強みであることがよくあります。

動作温度

PVDは、ほとんどのCVD法よりも低温のプロセスです。参考文献に記載されているように、CVDに必要とされる高温は、熱に弱い基板を損傷したり反らせたりする可能性があります。PVDの低温範囲は、プラスチック、特定の合金、熱応力に耐えられないその他の材料のコーティングに最適です。

材料の純度と副生成物

PVDは、固体ソース材料を基板上に転写する、本質的にクリーンな物理プロセスです。対照的に、CVDは、多くの場合有毒で腐食性があり高価な前駆体ガスとの化学反応に依存しています。CVDはまた、コストと複雑な処理が必要な有害な副生成物を生成します。

材料の多様性と組成

PVD法は非常に多用途であり、幅広い金属、合金、セラミックスを堆積させるために使用できます。参考文献では、CVDは化学反応速度の違いにより多成分材料の合成に苦労することが指摘されていますが、PVDはこの問題を、ソース材料を物理的に堆積させることでほとんど回避します。

アプリケーションに最適な選択を行う

適切な成膜技術の選択は、主要な目標をプロセスの基本的な強みに合わせる必要があります。

- 複雑な3D形状や内部表面のコーティングが主な焦点の場合: すべての露出領域にコンフォーマルにコーティングできるため、CVDが優れた選択肢となることがよくあります。

- 熱に弱い基板への高純度で密度の高いコーティングの適用が主な焦点の場合: PVDは低温で動作し、化学的汚染を避けるため、より良い選択肢です。

- 視線上の表面に最大の硬度と耐摩耗性を達成することが主な焦点の場合: PVDは、工具、光学機器、航空宇宙部品向けにこれらの堅牢な膜を作成するのに優れています。

- 熱的に堅牢な部品の初期装置コストを最小限に抑えることが主な焦点の場合: 関連する化学物質の取り扱いや性能のトレードオフを管理できる限り、CVDや電気めっきなどの代替手段を検討する方が経済的かもしれません。

結局のところ、適切な方法を選択するには、コンポーネントのジオメトリと材料特性を、各技術の基本原則と照らし合わせて評価する必要があります。

要約表:

| 欠点 | 主な影響 | 最も適している用途 |

|---|---|---|

| 視線方向の成膜 | 複雑な形状での不均一なコーティング。遮蔽効果 | 平坦な表面、単純な形状、視線方向のアプリケーション |

| 高真空装置 | 高い初期設備投資コスト。複雑なセットアップとメンテナンス | 高純度と性能が要求されるアプリケーション |

| 成膜速度が遅い | 一部の代替手段と比較してスループットが遅くなる可能性 | 品質が速度よりも優先される高精度コーティング |

| 材料と形状の制約 | コンフォーマルコーティングの制限。内部表面には最適ではない | 工具、光学機器、耐摩耗部品の外側コーティング |

ラボの特定のニーズに合った適切なコーティング技術の選択に苦労していませんか? PVDとCVDなどの他の方法とのトレードオフは複雑になることがあります。KINTEKでは、ラボ機器と消耗品の専門家として、プロセスの最適化を支援し、これらの決定をナビゲートするお手伝いをします。熱に弱い材料向けの高純度PVDコーティングが必要な場合でも、代替方法に関するアドバイスが必要な場合でも、当社の専門家がお手伝いします。今すぐお問い合わせいただき、お客様のアプリケーションについてご相談の上、お客様のラボの要件に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型