最終的に、窒化の欠点は、汎用性の高い浸炭法と比較して、その特異性と処理時間の遅さに起因します。窒化は非常に硬く、寸法安定性の高い表面を生成するのに優れていますが、特定の合金鋼に限定され、硬化層深さが浅く、多くの一般的な用途ではより時間とコストがかかるプロセスとなる可能性があります。

窒化と浸炭の選択は、古典的なエンジニアリングのトレードオフです。窒化は特定の材料に対して優れた硬度と最小限の歪みを提供しますが、浸炭はより広範な低炭素鋼に対してより深い硬化層と柔軟性を提供します。

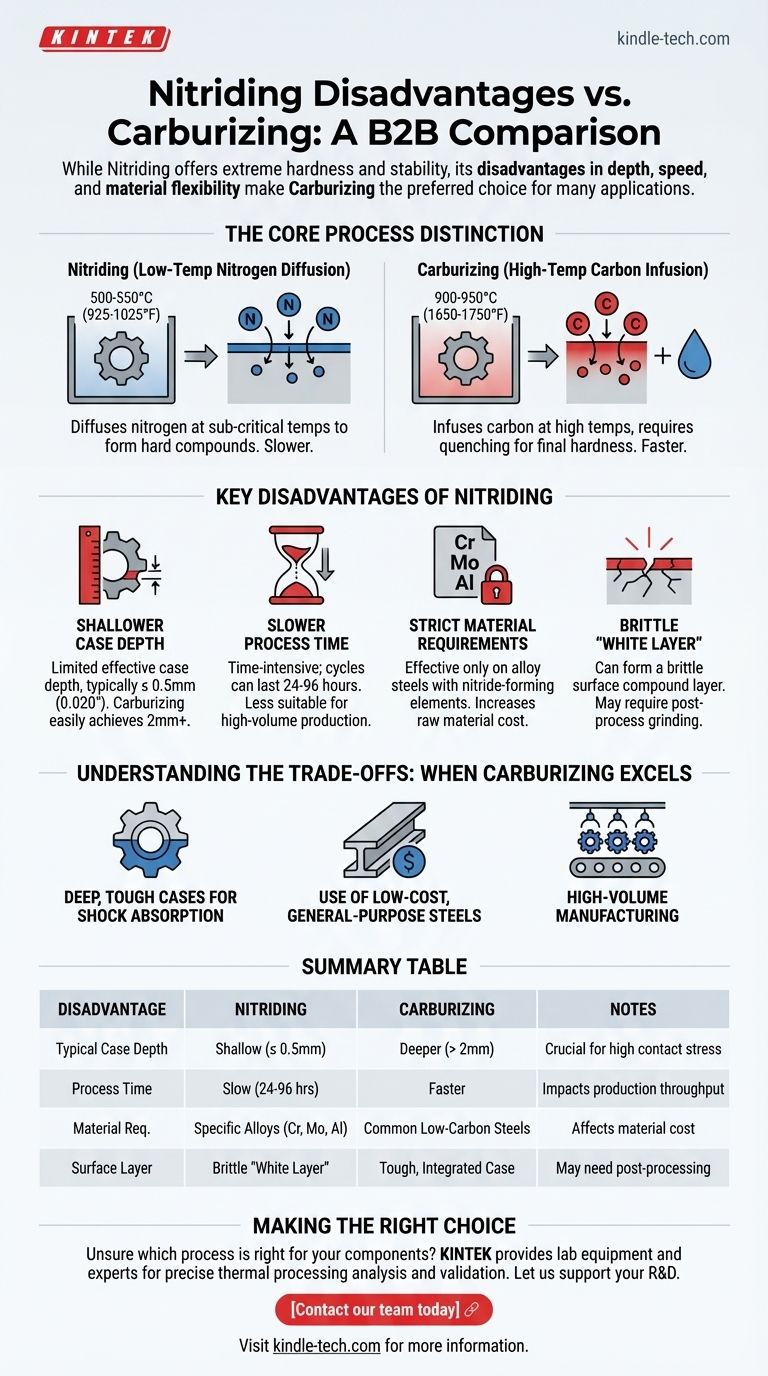

プロセスの核心的な違い

欠点を理解するためには、まずこれら2つのプロセスがどのように機能するかという根本的な違いを認識することが重要です。これらは互換性がなく、全く異なるメカニズムで表面硬化を実現します。

窒化:低温での窒素拡散

窒化は、亜臨界温度(通常500-550°Cまたは925-1025°F)で実行される拡散プロセスです。この温度で、窒素原子が鋼の表面に拡散し、特定の合金元素と反応して非常に硬い窒化物化合物を形成します。

浸炭:高温での炭素浸透

浸炭は、はるかに高い温度(900-950°Cまたは1650-1750°F)で実行されます。炭素が低炭素鋼の表面に浸透し、高炭素の「ケース(硬化層)」を形成します。この部分は、最終的な硬度と特性を得るために焼入れと焼戻しを行う必要があります。

窒化の主な欠点

低温処理という性質は利点をもたらしますが、浸炭と直接比較するといくつかの制限も生じます。

硬化層深さの浅さ

最も重要な欠点は、窒化の有効硬化層深さが限られていることです。このプロセスは本質的に遅く、深い硬化層を得ることはしばしば非現実的であり、通常0.5mm(0.020インチ)程度に制限されます。

一方、浸炭は、はるかに深い硬化層を容易かつ経済的に生成でき、しばしば2mm(0.080インチ)を超えることもあります。これは、高い接触応力下にある部品や、処理後にかなりの材料除去が必要な部品にとって不可欠です。

処理時間の遅さ

窒化は時間のかかるプロセスです。わずかな硬化層深さを達成するだけでも、標準的なサイクルは24時間から96時間かかることがあります。

この遅い拡散速度は、迅速なスループットが主要な懸念事項である大量生産にはあまり適していません。浸炭サイクルは、同等またはより深い硬化層の場合、一般的にかなり短いです。

厳格な材料要件

窒化は、クロム、モリブデン、アルミニウム、バナジウムなどの窒化物形成合金元素を含む鋼にのみ有効です。一般的な低炭素鋼は、このプロセスにうまく反応しません。

この材料制限は、原材料コストを増加させ、窒化の適用範囲を制限します。浸炭は、一般的で安価な低炭素鋼や合金鋼に優れて機能します。

脆い「白層」の可能性

窒化プロセスでは、表面にごく薄い化合物層が形成されることがあり、これは「白層」として知られています。この層は非常に硬いですが、非常に脆く、亀裂や剥離に敏感な用途では研磨によって除去する必要がある場合があります。

この層の形成を制御するには、精密なプロセス制御が必要であり、複雑さと潜在的なコストが増加します。

トレードオフの理解:浸炭が優れている場合

窒化の欠点は、浸炭がより実用的で効果的な選択肢となる特定のシナリオを浮き彫りにします。

深く、強靭な硬化層が必要な場合

浸炭は、軟らかく延性のある低炭素コアの上に高炭素鋼の硬化層を生成します。焼入れ後、これにより、硬く耐摩耗性のある表面と、衝撃荷重を破壊することなく吸収できる強靭なコアを持つ部品が得られます。

低コストの汎用鋼の場合

安価な一般的な低炭素鋼を使用できることは、浸炭の大きな利点です。これにより、エンジニアは、要求の厳しい表面硬度要件を満たしながら、費用対効果の高い部品を設計できます。

大量生産の場合

かなりの硬化層深さを達成するためのサイクルタイムが速いため、浸炭は歯車、シャフト、ベアリングなどの部品の大量生産にはるかに適しています。

用途に合った適切な選択

正しい表面硬化プロセスを選択するには、部品の材料、意図された機能、および生産目標を明確に理解する必要があります。

- 寸法安定性と合金鋼の極めて高い表面硬度が主な焦点である場合:窒化の低温プロセスは歪みを最小限に抑えるため、公差の厳しい完成部品に最適です。

- 低コスト鋼に深く、耐衝撃性のある硬化層を達成することが主な焦点である場合:浸炭は、その汎用性と費用対効果から、決定的な業界標準の選択肢です。

- 非腐食環境での疲労抵抗と摩耗が主な焦点である場合:窒化は優れた耐摩耗性と疲労特性を提供しますが、材料はプロセスに合わせて特別に選択する必要があります。

適切な表面処理を選択することは、性能要件と材料および加工コストのバランスに基づいて行われる重要な設計決定です。

要約表:

| 欠点 | 窒化 | 浸炭 |

|---|---|---|

| 典型的な硬化層深さ | 浅い(≤ 0.5mm / 0.020インチ) | より深い(しばしば > 2mm / 0.080インチ) |

| 処理時間 | 遅い(24-96時間) | 同等の深さの場合、より速い |

| 材料要件 | 特定の合金鋼(例:Cr、Mo、Alを含む)が必要 | 一般的で安価な低炭素鋼で機能 |

| 表面層 | 脆い「白層」を形成する可能性があり、後処理での除去が必要 | 焼入れ後、強靭で一体化した硬化層を生成 |

どの表面硬化プロセスがあなたの部品に適しているかまだ不明ですか?

窒化と浸炭の選択は、部品の性能、コスト、生産スケジュールに影響を与える重要な決定です。KINTEKは、精密な熱処理分析に必要なラボ機器と消耗品の提供を専門としています。当社の専門家が、材料の選択を検証し、熱処理パラメータを最適化するお手伝いをいたします。

KINTEKがお客様のR&Dおよび品質管理プロセスをサポートいたします。今すぐ当社のチームにご連絡ください。お客様の特定の用途ニーズについて話し合い、研究室のプロジェクトに最も効果的で効率的な表面硬化方法を選択できるようお手伝いいたします。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- セラミックファイバーライニング付き真空熱処理炉

- 2200℃ タングステン真空熱処理・焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)