高品質グラフェンの製造に広く使用されていますが、化学気相成長法(CVD)には重大な運用上および環境上の欠点があります。このプロセスは多くの基板を損傷する可能性のある高温を必要とし、非常に有毒で危険な化学的前駆体を伴い、中和が困難でコストのかかる腐食性の副生成物を生成します。

CVDグラフェンの主な課題はその品質ではなく、それを達成するために必要な過酷なプロセスにあります。工業用途に必要な大面積で高純度の膜を生成しますが、エネルギー、安全プロトコル、廃棄物管理に関してかなりのコストがかかります。

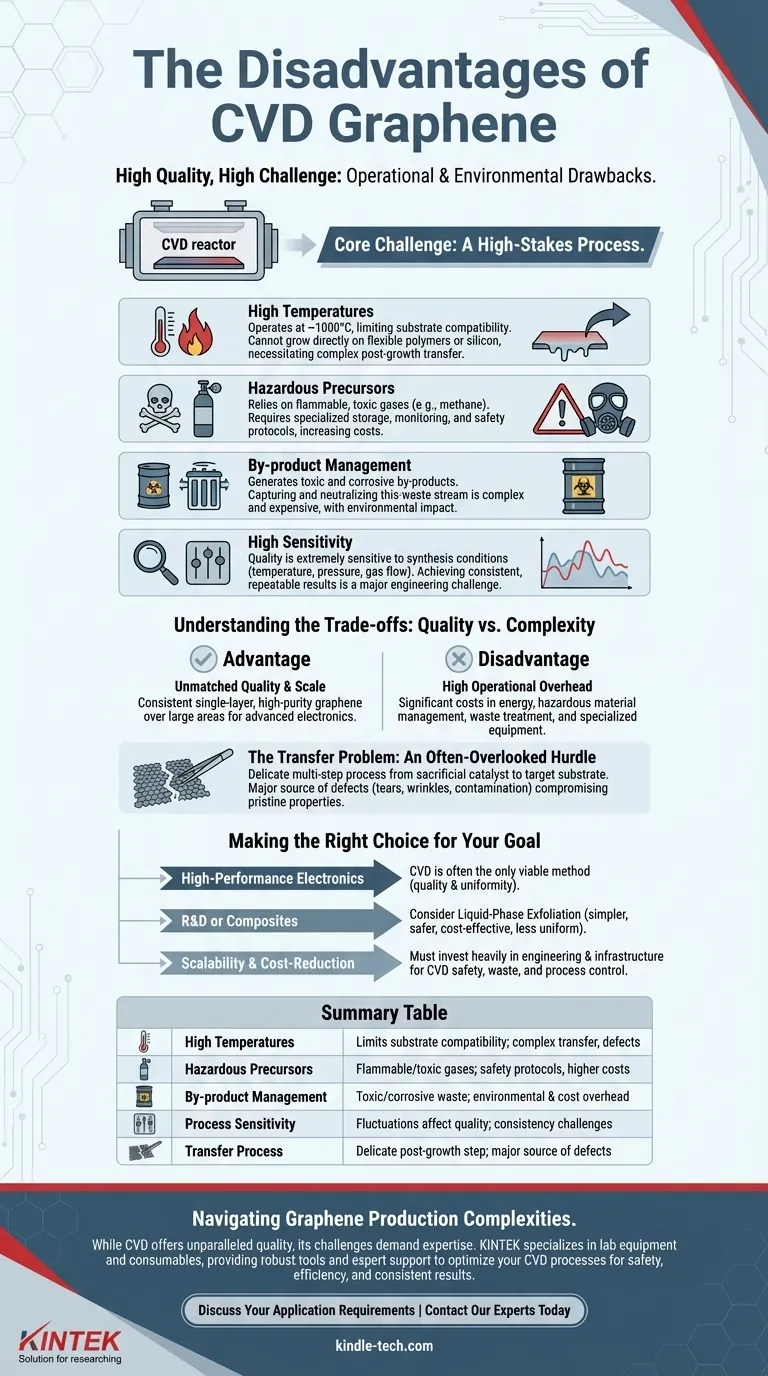

核心的な課題:ハイリスクなプロセス

CVDは、高度なエレクトロニクスに必要な均一で大面積のグラフェンシートを製造するための主要な方法です。しかし、この品質を達成するまでの道のりは、実際的および財政的な障害に満ちています。

高温が基板の互換性を制限する

CVDプロセスは通常、1000°C程度の非常に高い温度で動作します。この熱は、銅やニッケルなどの金属基板上でグラフェンを形成するための反応を触媒するために必要です。

この熱要件により、柔軟なポリマーやシリコンウェーハなど、そのような熱に耐えられない多くの材料上に直接グラフェンを成長させることが不可能になります。これにより、成長後の転写ステップが必要になり、それ自体が問題を引き起こします。

危険で高価な前駆体

CVDは、グラフェン膜の炭素原子を供給するためにメタンなどの前駆体ガスに依存しています。これらの前駆体は可燃性で有毒であることが多く、高い蒸気圧を必要とします。

これらの材料を安全に取り扱うには、特殊な保管、監視装置、および施設全体の安全プロトコルが必要であり、製造の設備投資および運用コストを大幅に増加させます。

副生成物管理の問題

CVDチャンバー内の化学反応は完全に効率的ではありません。それらは捕捉して中和しなければならない有毒で腐食性の副生成物を生成します。

この廃棄物ストリームは、環境的およびコスト的に大きな課題を提示します。これらの副生成物を責任ある方法で管理することは、特に工業規模では複雑で高価なプロセスです。

プロセス条件に対する高い感度

CVDグラフェンの最終的な品質は、さまざまな合成条件に非常に敏感です。

温度、圧力、ガス流量、さらには触媒基板の表面粗さのわずかな変動が、膜の核生成と成長に劇的な影響を与える可能性があります。これにより、一貫性のある再現性のある結果を得ることが大きなエンジニアリング上の課題となります。

トレードオフの理解:品質 対 複雑性

CVDグラフェンを使用するという決定は、何を得るかと何に投資しなければならないかを明確に理解することにかかっています。これは、最終製品の品質とプロセスの複雑さとの古典的なトレードオフです。

利点:比類のない品質とスケール

他のどの方法も、大面積にわたってこれほど高い純度と均一性を持つ単層グラフェンを一貫して製造することはできません。CVDは層数の正確な制御を可能にし、透明導電膜や高度なセンサーなどの用途にとって最良の選択肢となります。

欠点:高い運用オーバーヘッド

高いエネルギー消費、危険物管理、廃棄物処理、特殊機器の複合コストが、参入障壁を高めます。これらの要因が、グラフェン膜の最終コストの大部分を占めます。

転写の問題:見過ごされがちな障害

グラフェンは犠牲となる金属触媒上に成長するため、最終的なターゲット基板に転写する必要があります。この多段階の転写プロセスはデリケートであり、欠陥の主な原因となります。

転写中に、グラフェン膜が引き裂かれたり、しわが寄ったり、残留物で汚染されたりする可能性があります。これにより、CVDグラフェンを望ましいものにしたはずの完璧な電気的・機械的特性が損なわれ、主な利点の一部が無効になる可能性があります。

目標に合った正しい選択をする

CVDの欠点は大きいですが、その独自の能力と天秤にかける必要があります。特定の用途によって、トレードオフが許容できるかどうかが決まります。

- 主な焦点がハイパフォーマンスエレクトロニクスである場合: CVDは、必要な膜品質と大面積での均一性を提供するため、しばしば唯一の実行可能な方法です。

- 主な焦点がR&Dまたは複合材料である場合: 液相剥離などの他の方法は、グラフェン品質がそれほど均一でなくても、よりシンプルで安全で費用対効果が高い場合があります。

- 主な焦点がスケーラビリティとコスト削減である場合: CVDの安全性、廃棄物、プロセス制御の要求を管理するために必要なエンジニアリングとインフラストラクチャに多額の投資をする覚悟が必要です。

結局のところ、CVDを選択することは、比類のない材料の品質とスケールと引き換えに、プロセスの複雑さと高い運用コストを交換するという戦略的な決定です。

要約表:

| 欠点 | 主要な課題 | 製造への影響 |

|---|---|---|

| 高温 | 基板の互換性を制限する | 複雑な転写プロセスが必要になり、欠陥が生じる |

| 危険な前駆体 | 可燃性、有毒ガス(例:メタン) | 安全プロトコルと運用コストが増加する |

| 副生成物管理 | 有毒で腐食性の廃棄物 | 環境的およびコスト的なオーバーヘッドが大幅に増加する |

| プロセス感度 | わずかな変動が品質に影響する | 一貫性のある再現性のある結果を得るのが困難 |

| 転写プロセス | デリケートな成長後ステップ | 欠陥の主な原因となり、最終特性を損なう |

グラフェン製造の複雑さを乗り切るには、適切なパートナーが必要です。

CVDグラフェンは高度なエレクトロニクスに比類のない品質を提供しますが、高温の制約から危険物取り扱いまでの製造上の課題は、専門的な専門知識と信頼できる機器を必要とします。

KINTEKは、次世代材料を開発する研究室の正確なニーズに対応するラボ機器と消耗品を専門としています。 私たちは、CVDのような複雑なプロセスを管理するために必要な堅牢なツールと専門家のサポートを提供し、安全性、効率性、および一貫した結果の最適化を支援します。

お客様の特定のアプリケーション要件についてご相談ください。 当社の専門家に今すぐお問い合わせフォームからご連絡いただき、当社のソリューションがどのように高品質グラフェン製造の障壁を克服するのに役立つかをご検討ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- グラファイト真空炉 IGBT実験黒鉛炉

- 実験室用試験ふるいおよびふるい機