先進材料の世界において、薄膜とは、基板表面で特定の機能を実現するために設計された微細な層です。主なタイプは、その主要な特性によって分類されます。すなわち、光学膜、電気/電子膜、磁気膜、化学膜、機械膜、熱膜です。各クラスは、単一の材料ではなく、それが示すように設計された物理的または化学的挙動によって定義されます。

重要なポイントは、薄膜技術がその化学組成ではなく、主要な機能によって分類されるということです。光の操作、電気の伝導、耐摩耗性など、意図する用途を理解することが、適切な種類の膜を特定するための第一歩となります。

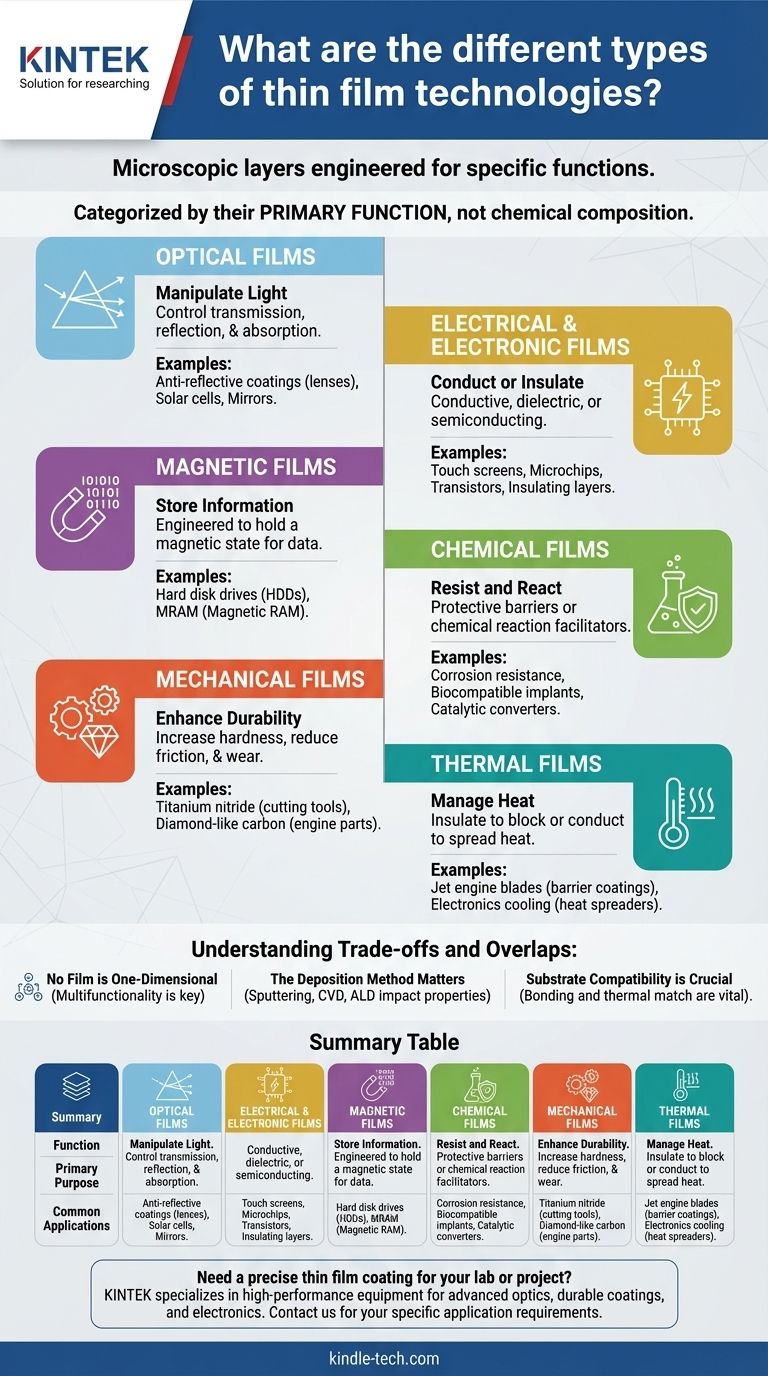

薄膜の機能的分類

薄膜の分類は、それが解決する問題の直接的な反映です。単一の膜が複数の特性を持つ場合でも、通常は最も重要な設計特性によってグループ化されます。

1. 光学膜:光の操作

光学膜は、光が表面を通過したり反射したりする際の光の特性を変化させるように設計されています。その主な目的は、特定の波長における透過、反射、吸収を制御することです。

一般的な用途には、眼鏡レンズやカメラ光学系における反射防止コーティング、ミラー用の反射コーティング、太陽電池における光吸収を最大化するための特殊コーティングなどがあります。

2. 電気・電子膜:導電と絶縁

この広範なカテゴリーは、電気的特性に基づく膜をカバーしています。これらは、高導電性、高絶縁性(誘電性)、または半導体性を持つことができます。

これらの膜は、現代のエレクトロニクスの基盤です。例としては、タッチスクリーンにおける透明導電層、トランジスタにおける絶縁ゲート酸化膜、マイクロチップの活性部分を形成する半導体層などがあります。

3. 磁気膜:情報の保存

磁気膜は、磁気状態を保持するように設計されており、これによりデータを保存することができます。これらの微細な層内の磁気ドメインを正確に制御する能力が重要です。

これらの膜の最も顕著な用途は、ハードディスクドライブ(HDD)内のプラッタなどのデータストレージや、磁気抵抗ランダムアクセスメモリ(MRAM)のような開発中の技術にあります。

4. 化学膜:耐性と反応

化学膜は、周囲環境と相互作用するように設計されています。その目的は通常、保護バリアとして機能するか、化学反応を促進することです。

これには、金属部品の耐食性を提供する膜、医療用インプラントに生体適合性表面を作成する膜、自動車の触媒コンバーターなどの用途で触媒として機能する膜が含まれます。

5. 機械膜:耐久性の向上

機械膜は、その物理的特性を向上させるために表面に適用されます。主な目標は、硬度を高め、摩擦を低減し(潤滑性)、摩耗や摩耗に対する耐性を向上させることです。

これらはしばしば「硬質コーティング」と呼ばれます。一般的な例としては、切削工具に特徴的な金色と優れた刃先保持性をもたらす窒化チタンコーティングや、摩擦を低減するためにエンジン部品に施されるダイヤモンドライクカーボン(DLC)コーティングなどがあります。

6. 熱膜:熱の管理

熱膜は、熱の流れを制御するように設計されています。これらは、熱を遮断する絶縁体として、または重要な領域から熱を拡散させる導体として機能することができます。

高性能な用途には、ジェットエンジンのタービンブレードを極端な温度から保護する熱遮断コーティングや、過熱を防ぐために小型電子機器で使用される熱拡散器などがあります。

トレードオフと重複の理解

薄膜の選択または設計は、めったに単純な作業ではありません。膜の実際の性能は、特性のバランスと作成に使用される方法に依存します。

一次元的な膜は存在しない

単一の薄膜が複数の機能を果たす必要があることはよくあります。例えば、スマートフォンの画面のコーティングは、光学的に透明(光学)、タッチセンシングのために導電性(電気)、そして傷に耐えるのに十分な硬度(機械)を備えている必要があります。この多機能性は、材料工学における中心的な課題です。

成膜方法が重要

薄膜が適用される方法(成膜として知られるプロセス)は、その最終的な特性に深く影響します。スパッタリング、化学気相成長、原子層堆積などの方法は、膜の密度、純度、内部応力、均一性を決定し、これらすべてがその性能に影響を与えます。

基板との適合性が重要

膜は、下地の材料(基板)への接着が良好であるほど優れています。熱膨張の不一致や膜と基板間の接着不良は、剥離、亀裂、および部品の完全な故障につながる可能性があります。

アプリケーションに合った膜の選択

最終的な選択は、解決する必要がある主要な問題に完全に依存します。

- 耐久性と耐摩耗性が主な焦点である場合:ダイヤモンドライクカーボン(DLC)や窒化チタン(TiN)などの機械膜を検討する必要があります。

- データストレージまたはセンシングが主な焦点である場合:磁気薄膜がアプリケーションの基盤となる技術です。

- ディスプレイまたは光学系の光管理が主な焦点である場合:反射防止コーティングやフィルターコーティングなどの光学膜が開始点となります。

- マイクロエレクトロニクスが主な焦点である場合:機能デバイスを構築するために、電気膜、電子膜、絶縁膜の複雑な積層構造を扱うことになります。

- 腐食保護または生体適合性が主な焦点である場合:バリア層として設計された化学膜が最も関連性の高いカテゴリーです。

これらの機能的カテゴリーを理解することで、ほぼすべての技術的課題に対して材料を正確に選択し、設計することができます。

要約表:

| 機能 | 主な目的 | 一般的な用途 |

|---|---|---|

| 光学 | 光の透過/反射を制御 | 反射防止コーティング、太陽電池、ミラー |

| 電気/電子 | 電気を伝導または絶縁 | タッチスクリーン、マイクロチップ、トランジスタ |

| 磁気 | 磁気状態を介してデータを保存 | ハードディスクドライブ(HDD)、MRAM |

| 化学 | 腐食に耐えるまたは反応を促進 | 医療用インプラント、触媒コンバーター |

| 機械 | 硬度を高め、摩耗を低減 | 切削工具(例:TiN)、エンジン部品(DLC) |

| 熱 | 熱の流れを管理(絶縁または伝導) | ジェットエンジンブレード、電子機器冷却 |

研究室やプロジェクトのために精密な薄膜コーティングが必要ですか? KINTEKは、薄膜成膜用の高性能ラボ機器と消耗品を専門としています。高度な光学系、耐久性のある機械コーティング、次世代エレクトロニクスを開発しているかどうかにかかわらず、当社のソリューションは、お客様の研究が要求する純度、均一性、接着性を保証します。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションと材料要件をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート