根本的に、熱分解装置は、その運転モードと材料を加熱・輸送するために使用される特定のメカニズムによって分類されます。主な種類は、小規模および研究用途に最適なバッチ反応器と、高スループットの産業処理用に設計された連続反応器です。連続システム内では、ロータリーキルン、オーガ反応器、流動床などの設計が、特定の原料と目的の最終製品に基づいて選択されます。

熱分解装置の選択は、「最良の」種類を見つけることではなく、反応器の設計を次の3つの重要な要素に適合させることです。それは、原料の物理的形態、希望する生成物(炭、油、またはガス)、および要求される運転規模です。

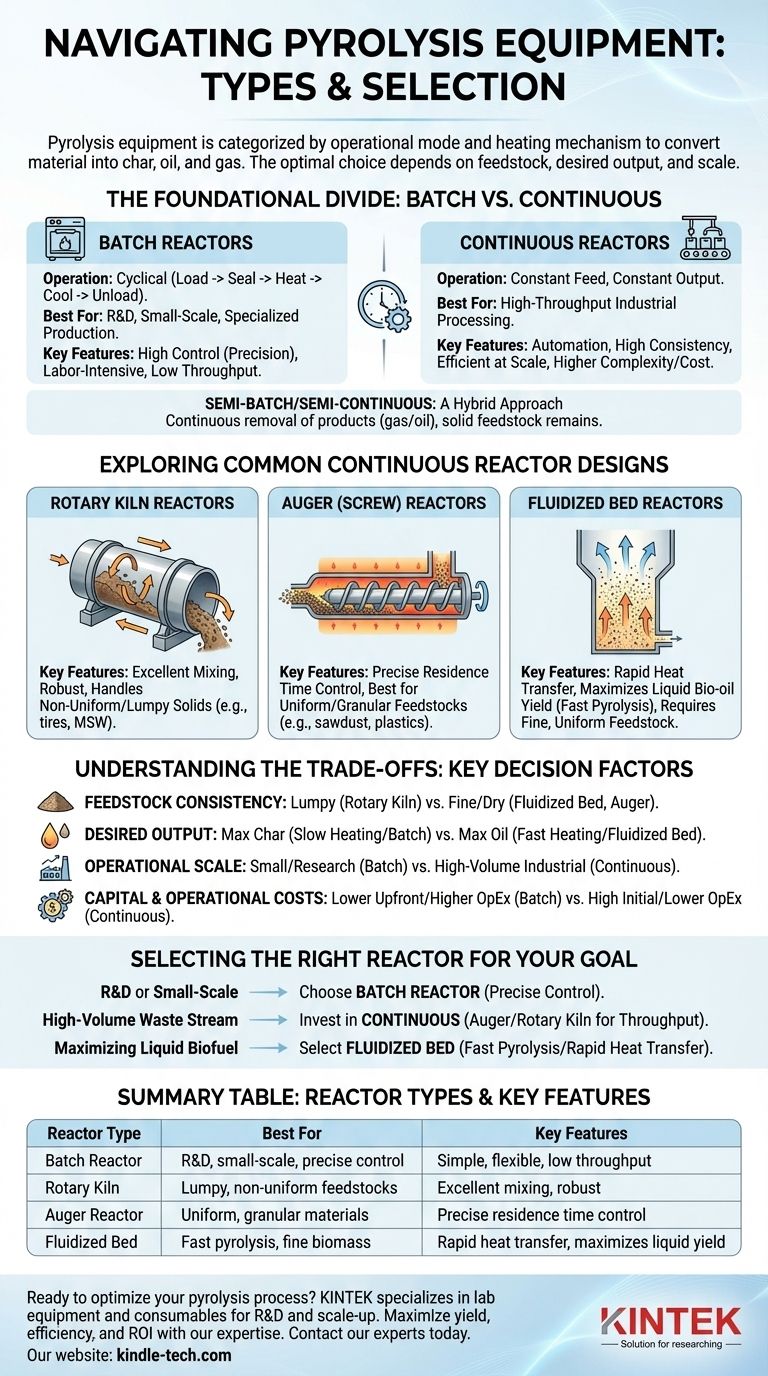

基本的な区分:バッチ運転 対 連続運転

熱分解技術における最も基本的な決定は、バッチプロセスと連続プロセスのどちらを選択するかです。この選択が、プロジェクトの規模、必要な労力、および全体的なワークフローを決定します。

バッチ反応器:精度と柔軟性

バッチ反応器はオーブンのように機能します。材料を装入し、システムを密閉し、設定時間、目標温度まで加熱した後、製品を取り出す前に冷却します。

この設計は、実験室研究や小規模な特殊生産において最もシンプルで一般的です。

所定のバッチについて、反応時間と温度を非常に良く制御できます。しかし、充填、加熱、冷却、排出のサイクルプロセスにより、労働集約的であり、スループットは低くなります。

連続反応器:規模と効率

連続反応器は組立ラインのように機能します。原料がシステムの片側から絶えず供給され、生成された炭、油、ガスが反対側から連続的に排出されます。

これらのシステムは、高いスループットと自動化が不可欠な産業規模の用途の標準です。運転条件が安定しているため、非常に一貫した製品が得られます。

規模が大きくなると効率的ですが、連続反応器はより複雑で、初期の設備投資コストが高く、バッチシステムと比較して原料のサイズと組成のばらつきに対する耐性が低いことがよくあります。

半バッチ/半連続:ハイブリッドアプローチ

このハイブリッドモデルでは、「バッチ」の期間中、固体原料と炭は反応器内に留まったまま、一部の生成物(ガスや油など)が連続的に排出されます。

これは妥協案であり、完全に連続的な設計の機械的な複雑さを持たずに、純粋なバッチシステムよりも優れた効率を提供します。

一般的な連続反応器設計の探求

連続プロセスを選択すると、いくつかの実績のある設計が存在し、それぞれが異なる種類の材料と熱伝達特性に合わせて最適化されています。

ロータリーキルン反応器

ロータリーキルンは、わずかに傾斜した大型の回転円筒ドラムです。ドラムが回転すると、原料が転がり混ざり合い、高い供給端から低い排出端に向かって徐々に移動します。

この転がり混合作用により、均一な加熱が保証されます。ロータリーキルンは堅牢であり、タイヤ全体、都市固形廃棄物、スラッジなどの不均一で塊状の固体処理に非常に効果的です。

オーガ(スクリュー)反応器

オーガ反応器は、1つまたは複数の大型スクリュー(アルキメデス・スクリュー)を使用して、原料を加熱された水平または傾斜したチューブ内に押し込みます。

この設計は、原料が反応器内に留まる時間(滞留時間)を正確に制御できます。おがくず、細断されたプラスチック、農業用粉末などの、より均一で粒状の原料に最適です。

流動床反応器

流動床では、高温ガスの上昇流を使用して原料粒子を浮遊させ、粒子を流体のように振る舞わせます。この「流動化」により、激しい混合と極めて速い熱伝達の環境が生まれます。

これらの反応器は、バイオオイルの液体収率を最大化するように設計されたプロセスである高速熱分解に理想的です。ガス流によって容易に浮遊させることができる、小さく均一な原料粒子が必要です。

トレードオフの理解:主要な決定要因

適切な装置を選択するには、技術的および経済的なトレードオフを明確に評価する必要があります。あなたの決定は、以下の要因によって導かれるべきです。

原料の一貫性と形態

投入材料の物理的性質が最も重要です。塊状で異質な材料(建設廃材など)は堅牢なロータリーキルンでうまく処理できますが、微細で乾燥した粉末(バイオマス粉など)は流動床反応器またはオーガ反応器に最適です。

目的の生成物(炭、油、ガス)

あなたの主要な製品目標は、理想的なプロセス条件を決定し、それが特定の反応器タイプを優先させます。

バッチ反応器に典型的な、長い滞留時間での緩やかな加熱は炭の生産を最大化します。流動床反応器の専門である、短い滞留時間での極めて速い加熱は液体油の生産を最大化します。

運転規模とスループット

要求される処理量は、明確な区切りとなります。1日に数百キログラムを処理する場合や研究を行う場合は、バッチ反応器で十分です。1時間に数トンを処理する必要がある場合は、連続システムのみが実行可能な選択肢となります。

設備投資および運転コスト

バッチシステムは初期の設備投資コストは低いですが、労働力と非効率性により、トンあたりの運転コストが高くなります。連続システムは初期投資が非常に高いですが、規模の経済と自動化の恩恵を受け、処理トンあたりのコストが低くなります。

目標に合わせた適切な反応器の選択

最終的に、最適な装置とは、プロジェクトの特定の目標と一致するものです。

- 研究開発または小規模な特殊処理が主な焦点である場合: 精密なプロセス制御と運転の柔軟性から、バッチ反応器を選択してください。

- 一貫した廃棄物ストリームの大量処理が主な焦点である場合: スループットと自動化を最大化するために、オーガやロータリーキルンなどの連続反応器に投資してください。

- 微細バイオマスからの液体バイオ燃料収率の最大化が主な焦点である場合: 優れた熱伝達率から、流動床反応器などの高速熱分解システムを選択してください。

材料、製品目標、および運転規模の相互作用を理解することが、成功する熱分解事業を設計するための鍵となります。

要約表:

| 反応器タイプ | 最適用途 | 主な特徴 |

|---|---|---|

| バッチ反応器 | R&D、小規模、精密制御 | シンプル、柔軟、低スループット |

| ロータリーキルン | 塊状、不均一な原料(例:タイヤ、MSW) | 優れた混合性、堅牢、固形物に対応 |

| オーガ反応器 | 均一な粒状材料(例:おがくず、プラスチック) | 正確な滞留時間制御 |

| 流動床 | 高速熱分解、バイオオイル用の微細バイオマス | 急速な熱伝達、液体収率を最大化 |

熱分解プロセスの最適化の準備はできましたか? KINTEKは、熱分解の研究開発およびスケールアップのためのラボ用機器と消耗品を専門としています。バッチ反応器で原料をテストする場合でも、連続生産にスケールアップする場合でも、当社の専門知識により、お客様の特定のニーズに合った適切な機器を確実に手に入れることができます。収率、効率、ROIを最大化します。お客様のプロジェクト要件について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- ラボスケールロータリー単発打錠機 TDP打錠機