物理気相成長(PVD)は、本質的に真空ベースのコーティングプロセスの総称です。主な種類は、材料の蒸気を生成する方法によって区別されます。それは、ソース材料を「沸騰させる」(蒸着)か、「イオンで衝突させる」(スパッタリング)かです。最も一般的な産業技術には、カソードアーク蒸着、電子ビーム蒸着、マグネトロンスパッタリングが含まれます。

PVD技術間の本質的な違いは、固体材料を蒸気に変換するために使用される方法にあります。この選択は、堆積粒子のエネルギーを直接制御し、それが密着性、密度の均一性などの重要な膜特性を決定します。

PVDの二大柱:蒸着 対 スパッタリング

さまざまなPVDプロセスを理解するには、真空チャンバー内で固体ソース材料から蒸気を作成するための2つの基本的なメカニズムを把握することから始まります。

蒸着ベースのPVD:材料の沸騰

蒸着プロセスでは、ソース材料(ターゲットまたは蒸発源として知られる)が加熱され、その原子が沸騰して真空を介して基板をコーティングするために移動します。

印加されるエネルギーは熱的であり、比較的低エネルギーの蒸気粒子をもたらします。このプロセスは、やかんの中の水が蒸気になるのと似ています。

スパッタリングベースのPVD:ビリヤードボールの衝突

スパッタリングは運動量伝達プロセスを伴います。通常、アルゴンなどの不活性ガスからの高エネルギーイオンが加速され、ソース材料に衝突します。

この衝突は、高速のビリヤードボールのブレイクのように、ターゲットから原子を物理的に叩き落とします。これらの「スパッタされた」原子は移動し、基板上に堆積します。

一般的なPVD技術の詳細

すべてのPVDメソッドは蒸着またはスパッタリングの傘下に分類されますが、さまざまなアプリケーションに合わせてプロセスを制御するために特定の技術が開発されています。

カソードアーク蒸着

これは、高電流、低電圧の電気アークを使用してソース材料を気化させる蒸着技術です。

このプロセスは高度にイオン化された蒸気を作成し、堆積粒子の運動エネルギーが高くなります。これにより、切削工具や耐摩耗部品に理想的な、極めて高密度で硬いコーティングが実現します。

電子ビーム(E-Beam)蒸着

EビームPVDは、磁気的に集束された電子ビームを使用して、ソース材料を高い精度で加熱・蒸発させます。

これは、非常に高い成膜速度を達成できる、クリーンで制御可能なプロセスです。これにより、高純度の光学コーティング、半導体、その他の電子アプリケーションで好まれる方法となります。

マグネトロンスパッタリング

これは最も広く使用されているスパッタリング技術です。ターゲットの後ろに強力な磁石を使用して、ターゲット表面近くのプラズマ場に電子を閉じ込めます。

この磁気閉じ込めにより、イオン衝突プロセスの効率が劇的に向上し、大規模で複雑な表面に対するより速い成膜速度とより良いカバレッジが可能になります。装飾コーティングから建築用ガラスに至るまで、多用途の主力技術です。

パルスレーザー堆積(PLD)

レーザーアブレーションとも呼ばれるこの方法は、高出力レーザーをターゲットに集中させて材料を気化させます。

PLDは、複雑な多成分材料の化学組成(化学量論)を維持するのに非常に優れています。大規模な産業生産ほど一般的ではありませんが、新規材料の研究開発において不可欠なツールです。

トレードオフの理解

PVD法を選択することは、競合する要因のバランスを取る問題です。単一の技術が普遍的に優れているわけではありません。最良の選択は、目的の結果によって決まります。

粒子エネルギーと膜密度

カソードアーク蒸着のように高度にイオン化された蒸気を作り出す技術は、より高いエネルギーの粒子をもたらします。このエネルギーは、より高密度で、より密着性が高く、より硬い膜の作成に役立ちます。

EビームPVDのような蒸着方法は、より低エネルギーの蒸気をもたらし、敏感な基板への損傷は少ないですが、追加のエネルギー入力(イオンアシストなど)がない場合、密度の低い膜になる可能性があります。

成膜速度と均一性

マグネトロンスパッタリングは、大規模な領域にわたって非常に均一なコーティングを生成する能力でよく知られており、建築用ガラスやディスプレイなどの産業に最適です。

Eビーム蒸着は非常に高い成膜速度を達成できますが、均一性の制御はより困難になる可能性があります。カソードアークは、一部のアプリケーションで後処理を必要とする表面仕上げに影響を与える可能性のある「マクロ粒子」(小さな液滴)を生成することがよくあります。

材料と基板の適合性

スパッタリングは非常に多用途であり、合金や化合物をはじめ、ほぼすべての材料を堆積させるために使用できます。

蒸着は、適切な蒸気圧を持つ材料に最適であり、元素が異なる速度で蒸発する複雑な合金にとっては困難な場合があります。

アプリケーションに最適な選択を行う

PVD技術の選択は、最終コーティングに要求される特性によって完全に決定されます。

- 最大の硬度と耐摩耗性が主な焦点の場合: カソードアーク蒸着は、高エネルギーのイオン化蒸気をもたらすため、しばしば最良の選択となります。

- 高純度の光学膜または電子膜が主な焦点の場合: 電子ビーム(Eビーム)PVDは、これらの要求の厳しいアプリケーションに必要な制御と清浄度を提供します。

- 大規模または複雑な部品への均一なコーティングが主な焦点の場合: マグネトロンスパッタリングは、産業スループットに必要なスケーラビリティと汎用性を提供します。

- 研究開発で複雑な多成分材料の堆積が主な焦点の場合: パルスレーザー堆積(PLD)は、ソース材料の正確な化学組成を維持するのに優れています。

結局のところ、適切なPVDプロセスを選択することは、技術の物理特性と完成品の機能要件を一致させることに関わってきます。

要約表:

| 技術 | メカニズム | 主な特徴 | 理想的なアプリケーション |

|---|---|---|---|

| カソードアーク蒸着 | 電気アークによる蒸着 | 高エネルギー、イオン化蒸気。高密度、硬いコーティング | 切削工具、耐摩耗部品 |

| 電子ビーム(E-Beam)蒸着 | 電子ビームによる蒸着 | 高純度、高成膜速度 | 光学コーティング、半導体 |

| マグネトロンスパッタリング | 磁気的に閉じ込められたプラズマによるスパッタリング | 高均一性、多用途。複雑な形状に適している | 装飾コーティング、建築用ガラス |

| パルスレーザー堆積(PLD) | レーザーアブレーションによる蒸着 | 複雑な材料の化学量論を維持 | 新規材料の研究開発 |

研究室の特定の要件に最適なPVD技術の選択でお困りですか? KINTEKでは、研究および産業用途に合わせて調整されたPVDシステムを含む、高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、耐摩耗性、光学純度、または材料の均一性のいずれに焦点を当てているかにかかわらず、優れたコーティング性能を達成するための理想的なソリューションを選択するお手伝いをします。KINTEKがお客様の研究室の能力をどのように向上させることができるかについて、お客様のプロジェクトについて話し合うために、今すぐお問い合わせください!

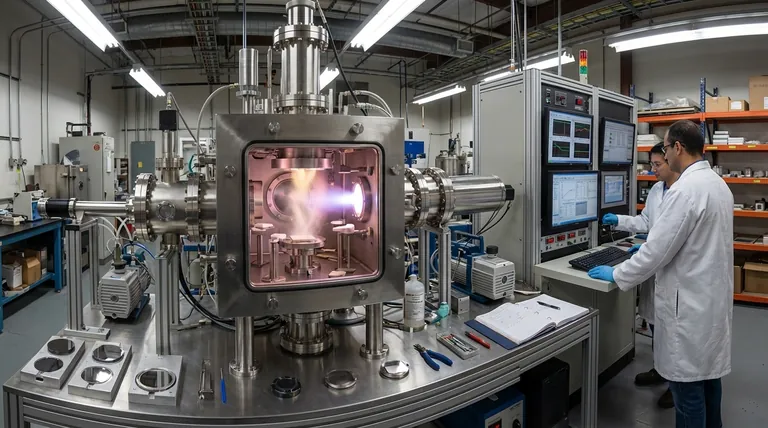

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器