本質的に、成膜コーティングは、その材料組成によって、主に金属、セラミック、有機層として大別されます。これらの機能性材料は、真空環境下で薄膜として適用され、硬度、耐摩耗性、腐食防止、熱性能などの基材の表面特性を根本的に向上させます。

成膜コーティングの選択は、単一の「最良」の材料を見つけることではありません。それは、セラミックの優れた硬度や金属の導電性など、特定のコーティングの独自の特性を、用途の正確な性能要求に適合させることです。

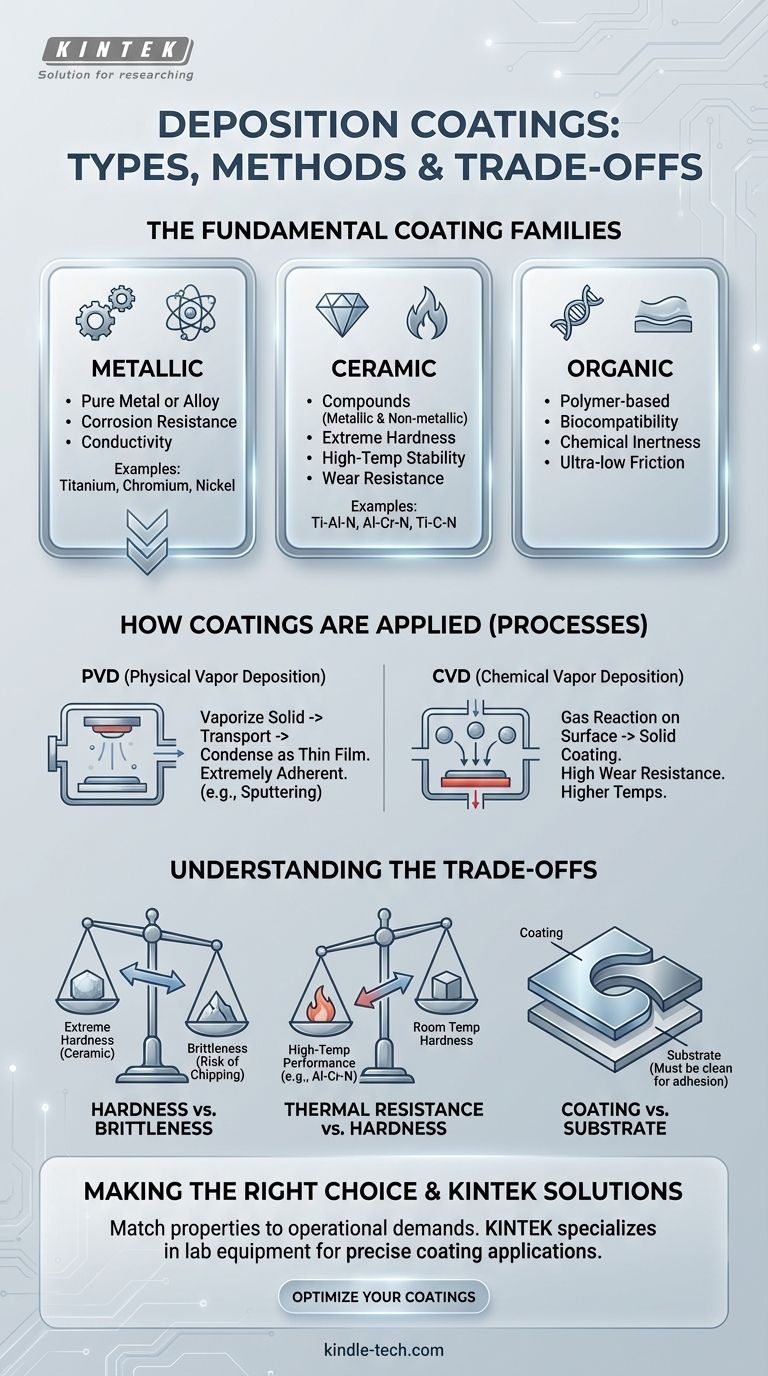

基本的なコーティングファミリー

成膜コーティングを理解するためには、まずそのコア材料によって分類する必要があります。各ファミリーは、異なる運転上の課題に合わせて調整された独自の強みのプロファイルを提供します。

金属コーティング

金属コーティングは、純粋な金属または合金の薄い層で構成されています。一般的な例には、チタン、クロム、ニッケル、銅、およびカドミウムが含まれます。

これらは、その固有の金属特性のために選択されることがよくあります。優れた耐食性を提供したり、表面伝導性を向上させたり、延性のある保護バリアとして機能したりすることができます。

セラミックコーティング

セラミックコーティングは、金属元素と非金属元素の化合物です。これらは、優れた硬度、高温安定性、耐摩耗性および耐食性で知られています。

代表的な例としては、硬度と耐摩耗性を大幅に向上させながら摩擦を低減する窒化チタンアルミニウム(Ti-Al-N)があります。窒化アルミニウムクロム(Al-Cr-N)は、優れた耐熱性で評価されており、高速切削工具に最適です。

窒化チタンカーバイド(Ti-C-N)のような他の特殊なセラミックは、炭化チタン(TiC)と窒化チタン(TiN)のユニークな固溶体を提供し、硬度と靭性の強力な組み合わせをもたらします。

有機コーティング

高い摩耗を伴う産業用途ではあまり一般的ではありませんが、有機コーティングも成膜プロセスによって適用されます。これらのポリマーベースのフィルムは、生体適合性、化学的不活性、または超低摩擦表面の作成など、特殊な特性のために設計することができます。

コーティングの適用方法:プロセスに関する注記

コーティングの材料と、適用の方法を区別することが重要です。参照されているスパッタリングは、コーティングの種類ではなく、方法です。この方法は、物理気相成長(PVD)と呼ばれるより大きなプロセスのファミリーに属します。

物理気相成長(PVD)

PVDは、材料が蒸気に変換され、真空チャンバーを横断して輸送され、薄膜として基材上に凝縮する一連の真空成膜技術を網羅しています。

スパッタリング(DC、RF、マグネトロンスパッタリングを含む)などの方法は、このカテゴリに分類されます。PVDでは、コーティング材料は蒸発する前に固体として始まり、その結果、極めて密着性の高い高純度の膜が得られます。

化学気相成長(CVD)

CVDはもう一つの主要な成膜方法です。このプロセスでは、基材は反応チャンバー内の揮発性の前駆体ガスにさらされます。これらのガスは基材の表面で分解または反応し、目的の固体コーティングを形成します。CVDは、厚く、耐摩耗性の高いコーティングによく使用されますが、通常、PVDよりも高い温度が必要です。

トレードオフの理解

コーティングを選択するには、競合する特性のバランスを取る必要があります。単一の解決策がすべてのシナリオに完璧であるわけではなく、トレードオフを理解することが情報に基づいた意思決定を行う鍵となります。

硬度と脆性

極端に硬いセラミックコーティングは、研磨摩耗に対する耐性には優れていますが、金属製のコーティングよりも脆くなることがあります。選択は、摩耗しないコーティングと、衝撃下で欠けたり破損したりしないコーティングとのバランスを見つけることになります。

耐熱性と硬度

コーティングの特性は温度によって劇的に変化する可能性があります。例えば、Al-Cr-Nは、室温で他の多くのコーティングよりも硬いコーティングがあったとしても、高温での完全性と性能をより良く維持するため、大きな熱を発生する用途では優れた選択肢となります。

コーティングと基材

コーティングされた部品の最終的な性能は、コーティング材料と基材材料の両方の関数です。コーティングは、その密着性と同じくらい優れています。成膜プロセスで知られている「極めて密着性の高い」結合を確実にするために、基材は適切に洗浄および準備される必要があります。

用途に適した選択をする

適切なコーティングを選択するには、まず主要な運転上の課題を定義する必要があります。次のものをガイドとして使用してください。

- 極度の耐摩耗性と硬度が主な焦点である場合: 優れた耐久性のために、窒化チタンアルミニウム(Ti-Al-N)や窒化チタンカーバイド(Ti-C-N)などの高度なセラミックコーティングを検討してください。

- 高温性能が主な焦点である場合: 高速加工や熱間加工工具のために、アルミニウムクロムナイトライド(Al-Cr-N)など、高い熱安定性を持つコーティングを優先してください。

- 耐食性または電気伝導性が主な焦点である場合: チタン、ニッケル、またはクロムなどの純粋な金属コーティングが、最も直接的で効果的なソリューションを提供する場合があります。

結局のところ、最も効果的なコーティングは、コンポーネント自体の延長であり、その特定の環境的および運用の限界を克服するために精密に設計されています。

要約表:

| コーティングの種類 | 主な特性 | 一般的な用途 |

|---|---|---|

| 金属 | 耐食性、電気伝導性 | 航空宇宙部品、電子部品 |

| セラミック | 極度の硬度、高温安定性 | 切削工具、産業機械 |

| 有機 | 生体適合性、化学的不活性 | 医療機器、特殊表面 |

適切な成膜コーティングでコンポーネントの最適化を行う準備はできましたか? KINTEKでは、精密なコーティングアプリケーションのための実験装置および消耗品の専門家です。高摩耗工具用の耐久性のあるセラミックコーティングが必要な場合でも、電子機器用の導電性金属層が必要な場合でも、当社のソリューションはお客様の研究所の独自の要求に合わせて調整されています。当社の専門知識がプロジェクトの性能と寿命をどのように向上させるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラミネート・加熱用真空熱プレス機

- ラボ用アンチクラッキングプレス金型