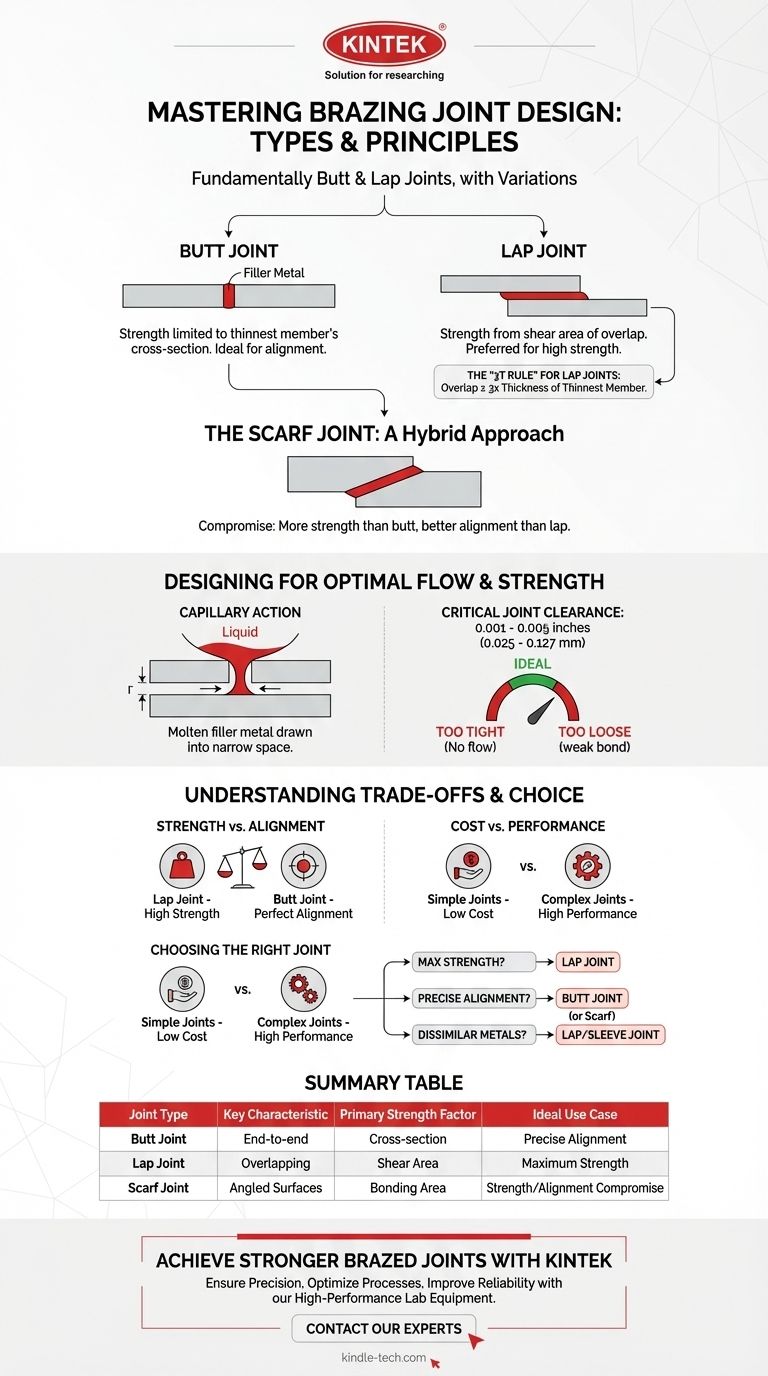

本質的に、ろう付け継手には突合せ継手と重ね継手という2つの基本的なタイプがあります。 他のデザインも存在しますが、それらはほとんどの場合、これら2つの主要な構成のバリエーションまたは組み合わせです。堅牢で信頼性の高いろう付けアセンブリを設計する上で、どちらを選択するかは最も重要な決定となります。

ろう付けの目標は、接合される母材と同じか、それよりも強い継手を作成することです。この強度は、ほぼ完全にろう材のせん断面積に由来するため、重なり合う表面を持つ重ね継手は、高強度ろう付け設計の基礎となります。

主要な継手設計:突合せ vs. 重ね

突合せ継手と重ね継手の基本的な長所と短所を理解することは、製造可能性と信頼性を考慮した設計を行うための第一歩です。

突合せ継手

突合せ継手は、2つの部材を端と端で接合するものです。部品の端は、ろう材のための小さく均一な隙間を空けて、互いにぴったりと配置されます。

突合せ継手の主な弱点は、その強度が最も薄い部材の断面積に限定されることです。継手は引張または圧縮荷重を受けることになり、これはろう付けされたろう材にとって理想的な荷重条件ではありません。

重ね継手

重ね継手は、2つの部材を重ね合わせることで作成されます。ろう材はこれらの重なり合う表面の間を流れます。

これは、ほとんどのろう付け用途で推奨される設計です。重ね継手の強度は、部品の断面積ではなく、そのせん断面積(重なりの面積)によって決まります。単に重なりを増やすだけで、母材自体よりも大幅に強い継手を作成することができます。

スカラップ継手:ハイブリッドアプローチ

スカラップ継手は、本質的に傾斜した突合せ継手です。接合する端を真っ直ぐではなく斜めに切断することで、接合に利用できる表面積が増加します。

この設計は妥協点を提供します。標準的な突合せ継手よりも強度が高く、重ね継手よりも優れた位置合わせと滑らかなプロファイルを維持できます。ただし、部品のより複雑な準備が必要です。

最適なろう材の流れと強度を考慮した設計

継手の種類は、方程式の一部にすぎません。ろう付けが成功するかどうかは、ろう付けプロセス自体の物理学を考慮した設計にかかっています。

毛細管現象の原理

ろう付けは毛細管現象によって機能します。これは、液体(溶融したろう材)が固体表面(母材)間の狭い空間に自動的に引き込まれる現象です。

適切に設計された継手は、毛細管現象がろう材を継手界面全体に完全に引き込み、空隙のない接合を確保するための理想的な条件を作り出します。

継手クリアランスの重要な役割

継手クリアランスは、2つの接合面間の隙間です。これはおそらく、継手設計において最も重要な単一の要素です。

クリアランスが狭すぎると、ろう材が継手内に流れ込むことができません。緩すぎると、毛細管現象が弱くなり、結果として生じる接合は薄く、空隙や多孔性の傾向があり、その強度が大幅に低下します。

ほとんどの一般的なろう材の場合、理想的なクリアランスは0.001~0.005インチ(0.025~0.127 mm)です。

重ね継手の「3Tルール」

強力な重ね継手を設計するための広く受け入れられている経験則は、「3Tルール」です。

これは、重なりの長さが、接合される最も薄い部材の厚さの少なくとも3倍であるべきだと述べています。このルールに従うことで、ろう付け継手が母材よりも強くなることが保証されます。

継手設計におけるトレードオフの理解

すべての設計選択は、競合する要因のバランスを取ることを伴います。継手タイプの選択も例外ではなく、性能と製造可能性を比較検討する必要があります。

強度 vs. 位置合わせ

重ね継手は優れた強度を提供しますが、アセンブリにオフセットが生じる可能性があり、これは許容できない場合があります。突合せ継手は完璧な位置合わせを維持しますが、強度が大幅に低下するという犠牲を伴います。

コスト vs. 性能

単純な突合せ継手と重ね継手は、準備が最も簡単で安価です。スカラップ継手やカスタムのインターロッキング継手(例:チューブのスリーブ継手)のようなより複雑な設計は、より優れた性能を提供しますが、より精密な機械加工が必要となり、コストが増加します。

異種金属の影響

ろう付けは、銅と鋼のように異種金属を接合するのに優れています。しかし、これらの材料はしばしば異なる熱膨張率を持っています。重ね継手は、これらの状況で一般的に寛容であり、加熱および冷却中に発生する応力をよりよく吸収できます。熱膨張率が大きく異なる2つの材料間の突合せ継手は、故障する可能性が高くなります。

用途に合った適切な継手の選択

設計の選択は、完成部品の主要な要件によって決定されるべきです。

- 最大の強度と信頼性が主な焦点である場合:重ね継手を使用します。重なりが「3Tルール」に従っていること、および適切な毛細管現象のために継手クリアランスが厳密に管理されていることを確認してください。

- 正確な寸法と位置合わせの維持が主な焦点である場合:突合せ継手から始めます。より多くの強度が必要な場合は、重ね継手のオフセットを回避しながら、より強力な代替手段としてスカラップ継手を検討してください。

- 異種金属やチューブの接合が主な焦点である場合:重ね継手またはスリーブスタイルの継手を推奨します。この設計は、優れた強度を提供し、異なる熱膨張率による応力をよりよく吸収します。

最終的に、思慮深い継手設計は、ろう付けを単純な接合方法から強力なエンジニアリングツールへと変える方法です。

要約表:

| 継手タイプ | 主な特徴 | 主要な強度要因 | 理想的な用途 |

|---|---|---|---|

| 突合せ継手 | 部品を端と端で接合 | 最も薄い部材の断面積 | 精密な位置合わせが必要な用途 |

| 重ね継手 | 部品を重ね合わせる | せん断面積(重なりの面積) | 最大の強度と信頼性 |

| スカラップ継手 | 傾斜した接合面 | 接合表面積の増加 | 強度と位置合わせの妥協点 |

あなたの研究室や生産ラインで、より強く、より信頼性の高いろう付け継手を実現する準備はできていますか?

適切な継手設計は重要ですが、適切な機器も同様に重要です。KINTEKでは、お客様の特定のろう付けおよび熱処理のニーズに合わせた高性能な実験装置と消耗品の提供を専門としています。

私たちはあなたをサポートします:

- 精度を確保:完璧な毛細管現象に必要な重要な継手クリアランス(0.001~0.005インチ)を達成します。

- プロセスを最適化:異種金属を接合する際に不可欠な、均一な熱サイクル用に設計された炉と加熱システムを活用します。

- 信頼性を向上:バッチごとに一貫した高強度の結果を得ます。

当社のソリューションがお客様のろう付け用途をどのように強化できるかについて話し合いましょう。今すぐ専門家にご相談ください!

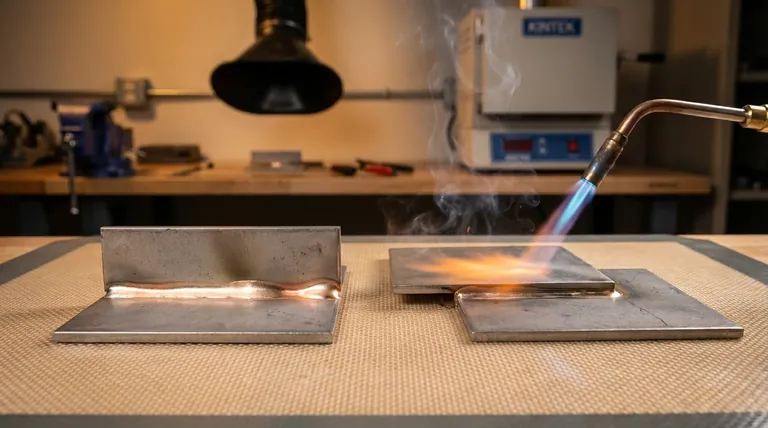

ビジュアルガイド

関連製品

- ラボ用ウェット三次元振動ふるい機

- カスタムPTFEテフロン部品、熱水合成反応器用ポリテトラフルオロエチレンカーボン紙およびカーボンクロスナノ成長メーカー

- 熱管理用途向けCVDダイヤモンド

- 高性能実験室用凍結乾燥機

- 研究開発用高性能実験室用凍結乾燥機