誘導ろう付けの主な欠点は、初期設備費用が高いこと、特定の接合部形状ごとにカスタム設計されたコイルが必要であること、および少量生産や非常に多様な生産ランに対する柔軟性が比較的低いことです。アセンブリ全体を加熱する他の方法とは異なり、誘導ろう付けは、単一の反復可能な作業のためにプロセスを完璧にするために、かなりの先行エンジニアリングを必要とします。

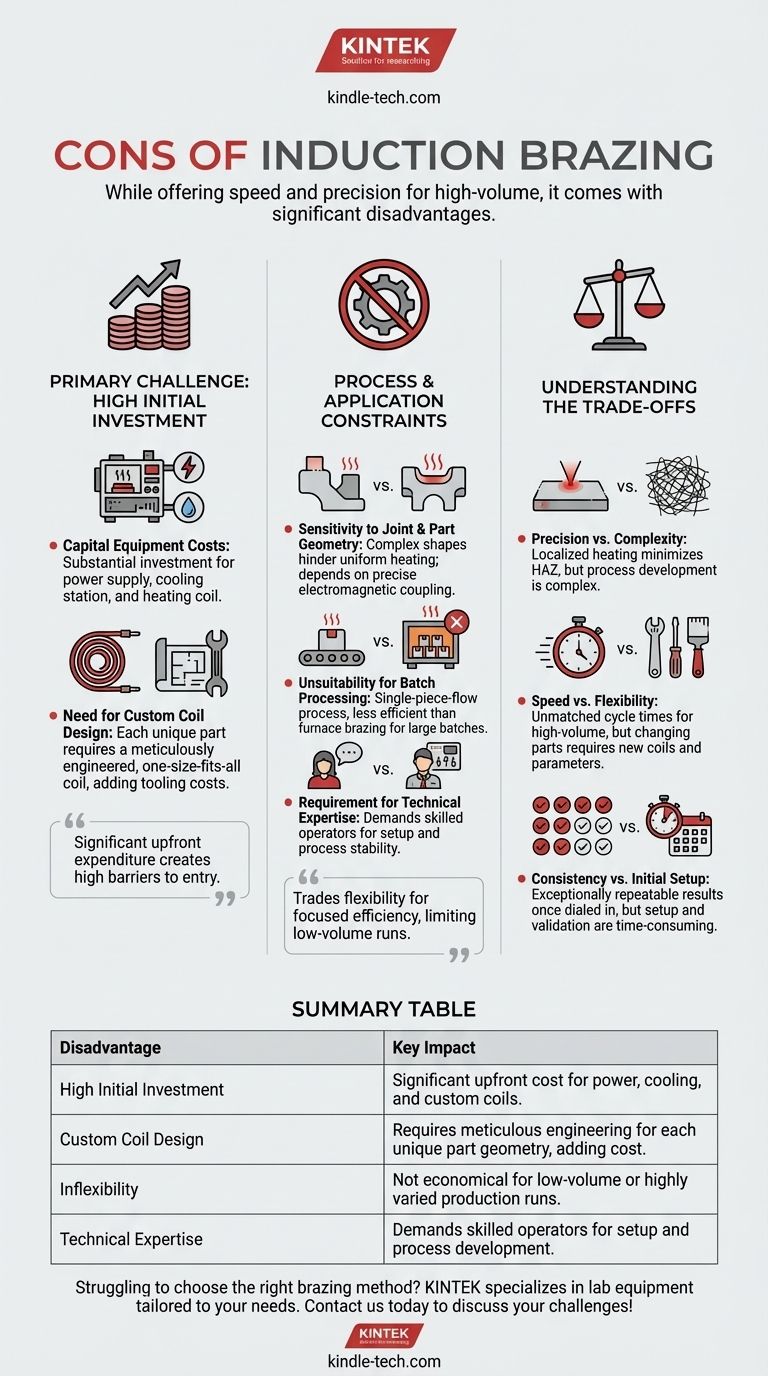

誘導ろう付けは、大量生産において比類のない速度と精度を提供しますが、その主な欠点は、この専門化に起因します。このプロセスは、他の方法の幅広い柔軟性を、集中的な効率と引き換えに提供するため、コストと技術的なセットアップの点で高い参入障壁を生み出します。

主な課題:高額な初期投資

誘導ろう付けを導入する上での最も大きな障壁は、初期の設備投資です。この費用は、単一の機器だけでなく、統合されたシステム全体にかかります。

設備投資費用

誘導加熱システムは、電源、水冷装置、および加熱コイルまたはインダクタで構成されます。高品質で信頼性の高いシステムは、かなりの投資を意味し、多くの場合、単純なトーチや炉のセットアップのコストをはるかに上回ります。

カスタムコイル設計の必要性

誘導コイルは最も重要なコンポーネントであり、ワークピースにエネルギーを供給します。これは万能なツールではありません。各部品と接合部の構成には、正確で均一な加熱を保証するために、綿密に設計されたコイルが必要であり、これにより、新しいアプリケーションごとにかなりのエンジニアリングと工具費用が追加されます。

プロセスとアプリケーションの制約

金銭的な投資に加えて、誘導ろう付けには、特定のアプリケーションには不向きな固有のプロセス上の制限があります。

接合部と部品の形状に対する感度

誘導ろう付けの成功は、コイルと部品間の電磁結合に完全に依存します。複雑な形状は、接合部領域を均一に加熱する上で課題を生み出し、ろう材の不完全な流れや局所的な過熱につながる可能性があります。

バッチ処理への不適合

誘導は通常、単一ピースフローのプロセスです。部品あたりの速度は非常に速いですが、多数のアセンブリを同時に処理する炉ろう付けの効率には及びません。このため、少量で多様な部品を扱う作業では、経済的ではありません。

技術的専門知識の要件

安定した再現性のある誘導ろう付けプロセスを開発するには、手動の方法よりも高いレベルの技術スキルが必要です。オペレーターとエンジニアは、一貫した高品質の接合部を実現するために、電力設定、周波数、加熱時間、およびコイル設計を理解している必要があります。

トレードオフを理解する:誘導ろう付けと他の方法

誘導ろう付けを選択するということは、特定の妥協点を受け入れることを意味します。これらのトレードオフを理解することが、情報に基づいた意思決定を行うための鍵となります。

精密加熱と部品ストレスの最小化

誘導ろう付けの主な利点は、局所的な加熱であり、非常に小さな熱影響部(HAZ)を生成します。これにより、アセンブリ全体が加熱される炉ろう付けの一般的な欠点である、部品の残りの部分の焼鈍や変形のリスクが最小限に抑えられます。ただし、この精度は、プロセス開発の複雑さというコストを伴います。

速度と柔軟性

専用の大量生産ラインでは、誘導ろう付けのサイクルタイム(多くの場合わずか数秒)は比類のないものです。しかし、この速度は、その柔軟性のなさにも直接関係しています。異なる部品に変更するには、新しいコイルとプロセスパラメータが必要ですが、熟練したオペレーターがトーチを使用すれば、異なる作業間を簡単に切り替えることができます。

一貫性と初期セットアップ

一度設定が完了すると、誘導プロセスは非常に一貫性のある再現性の高い結果をもたらし、オペレーターのエラーを減らします。この信頼性は、より手動のろう付け方法では必要とされない、厳格でしばしば時間のかかるセットアップと検証フェーズを通じて得られます。

アプリケーションに適した選択を行う

誘導ろう付けが適切かどうかを判断するには、その特性を主要な生産目標と一致させる必要があります。

- 大量で再現性のある生産が主な焦点である場合:誘導ろう付けの速度と一貫性は、高い初期投資に対して強力なリターンをもたらす可能性が高いです。

- 少量生産または多種多様な部品が主な焦点である場合:各部品のカスタムツーリングとセットアップにかかる高コストのため、トーチろう付けまたは炉ろう付けの方がより実用的で費用対効果の高い選択肢となります。

- 冶金学的完全性と熱変形の最小化が主な焦点である場合:誘導ろう付けの精密な局所加熱は、アセンブリ全体を加熱する方法よりも大きな利点を提供します。

最終的に、適切なろう付け方法を選択するには、性能と引き換えにどこで複雑さを受け入れるかについて明確に理解する必要があります。

概要表:

| 欠点 | 主な影響 |

|---|---|

| 高額な初期投資 | 電源、冷却、カスタムコイルに多額の先行費用がかかります。 |

| カスタムコイル設計 | 各固有の部品形状に綿密なエンジニアリングが必要で、コストが増加します。 |

| 柔軟性の欠如 | 少量生産や非常に多様な生産ランには経済的ではありません。 |

| 技術的専門知識 | セットアップとプロセス開発には熟練したオペレーターが必要です。 |

研究室の生産ニーズに合った適切なろう付け方法の選択に苦労していませんか?

誘導ろう付けの欠点(高コストや柔軟性の欠如など)は、特定のアプリケーションに適した機器を選択することの重要性を浮き彫りにします。KINTEKでは、お客様固有の要件に合わせた研究室機器と消耗品の提供を専門としています。大量の一貫性または少量の柔軟性のいずれに焦点を当てている場合でも、当社の専門家が効率とROIを最大化するための完璧なソリューションを見つけるお手伝いをします。

研究室のろう付けおよび熱処理の課題についてご相談いただくには、今すぐ[#ContactForm]からお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- ラボ用ダブルプレート加熱プレス金型

- ラボ用アンチクラッキングプレス金型

- ラボ用小型射出成形機