簡単に言えば、熱分解には高温と制御された圧力が必要です。このプロセスは、大きな炭化水素分子を分解するのに十分な熱エネルギーにさらすことによって機能します。一般的な条件は450°Cから900°C以上(840°Fから1650°F)の範囲で、圧力は分解プロセスの具体的な目標に応じて、ほぼ大気圧から高圧まで様々です。

核となる原理は、単に熱だけでなく、制御にあります。熱分解は、炭素-炭素結合を切断するための熱エネルギーの精密な適用であり、低価値の大きな炭化水素を、ガソリン成分や軽質オレフィンなどのより小さく高価値の製品に変換します。正確な条件は、原料と目的の出力の慎重に調整された関数です。

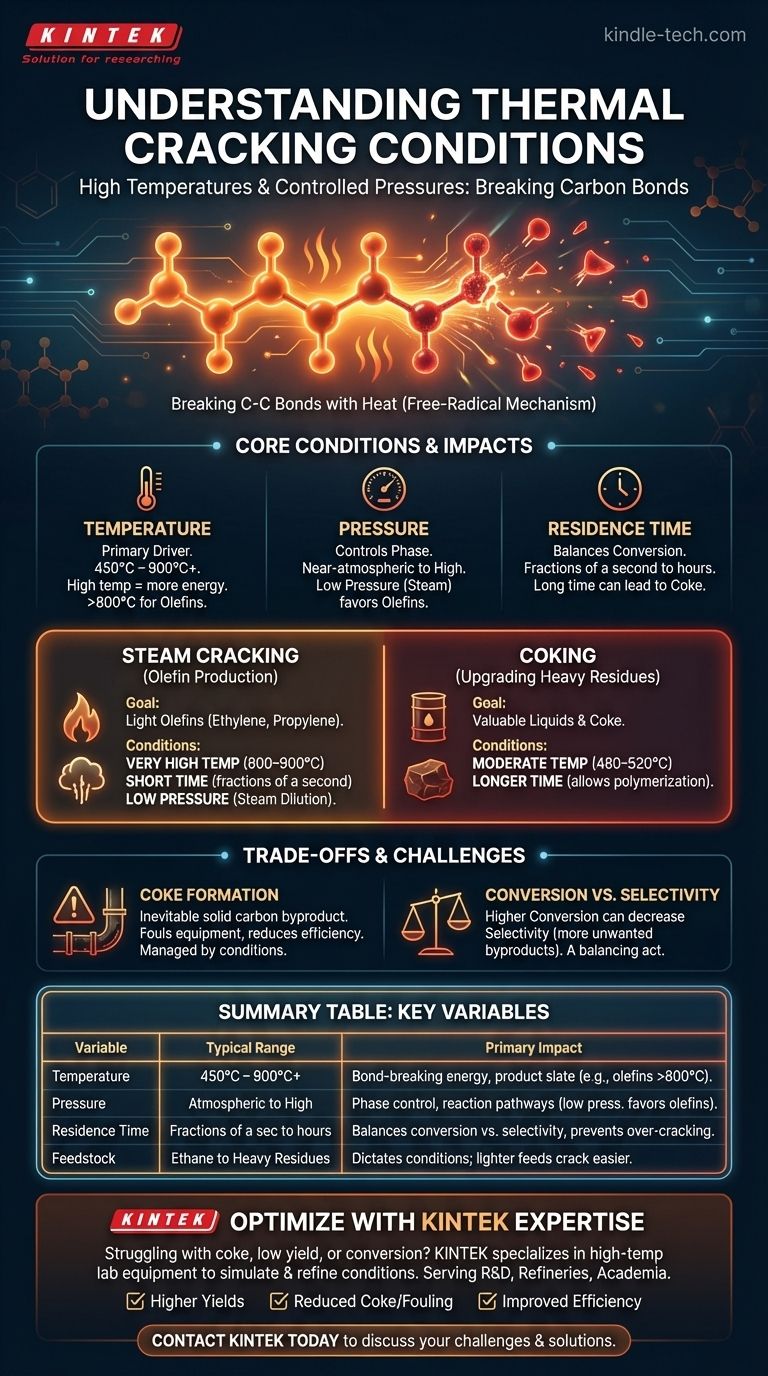

基本原理:熱による炭素結合の切断

熱分解は、石油精製において最も古く、最も基本的なプロセスの一つです。触媒を使用せず、分子の化学的分解を開始するために熱エネルギーのみに依存します。

熱分解とは?

熱分解は、原油中に含まれる大きく複雑な炭化水素分子を、より小さく、より有用な分子に分解するプロセスです。これは、原料が炭素-炭素結合を破裂させるのに十分な高温に加熱されたときに起こります。

このプロセスはフリーラジカル機構に従います。初期の熱は、結合を切断するために必要な活性化エネルギーを提供し、高反応性のフリーラジカルを生成します。これらのラジカルは連鎖反応を引き起こし、より小さく安定した分子が形成されるまで原料全体に伝播します。

温度の重要な役割

温度は熱分解の主要な駆動力です。それは、強力なC-CおよびC-H結合を切断するために必要なエネルギーを直接提供します。

異なる温度範囲は異なる結果をもたらします。中程度の温度(450~750°C)は、ビスブレーキングやコーキングなどのプロセスでよく使用されますが、エテンなどの軽質オレフィンを生成するには、はるかに高い温度(800°C以上)が必要です。

圧力の影響

圧力は炭化水素の相(液体または蒸気)を決定し、発生する反応の速度と種類に影響を与えます。

高圧は原料を液相に保つことができ、ガソリンを製造するための古い熱分解法で使用されます。逆に、水蒸気で原料を希釈することによって達成されることが多い低炭化水素圧力は、二次反応を抑制することにより、エチレンやプロピレンのような貴重なガスの収率を最大化するために使用されます。

滞留時間の影響

滞留時間とは、原料が分解温度に保持される期間のことです。これは温度と連動して機能する重要な変数です。

滞留時間が長いほど、原料の全体的な変換率が高まります。ただし、長すぎると「過分解」につながり、目的の小さな分子さえもさらに分解され、過剰なコークスや軽質ガスが生成される可能性があります。

主要な工業用熱分解プロセス

熱分解の一般原則は、いくつかの異なる工業プロセスで適用されており、それぞれが特定の成果を達成するために細かく調整された条件を持っています。

スチームクラッキング:オレフィン生産の心臓部

スチームクラッキングの目標は、主にプラスチックやその他の化学品の構成要素である軽質オレフィン(アルケン)、特にエチレンとプロピレンを生産することです。

条件は極端で、800~900°C(1470~1650°F)の非常に高い温度、非常に短い滞留時間(数分の1秒)、および低い炭化水素分圧です。この低圧は、原料(ナフサやエタンなど)を炉に入れる前に水蒸気と混合することによって達成されます。

コーキング:重質残渣の高度化

コーキングプロセスは、蒸留プロセスから得られる最も重く、最も価値の低い残渣を取り出し、より価値のある液体製品と固体石油コークスに変換します。

条件はスチームクラッキングよりも厳しくありません。温度は480~520°C(900~970°F)と低いですが、滞留時間ははるかに長く、複雑な分解および重合反応が進行し、最終的にコークスが形成されます。

トレードオフと課題の理解

熱分解プロセスを最適化するには、相反する要因のバランスを取る必要があります。成功は、生産されたものだけでなく、避けられたものによっても測られます。

コークス生成の不可避性

硬く、固体で、炭素が豊富な堆積物であるコークスは、熱分解の避けられない副産物です。複雑な副反応から形成され、反応器チューブや装置の内部をコーティングします。

この汚染は熱伝達効率を低下させ、最終的には反応器を詰まらせ、清掃または「脱コークス」のための費用のかかるシャットダウンを余儀なくされます。スチームクラッキングの条件(高温、低圧)は、この影響を最小限に抑えるように特別に設計されています。

製品選択性と変換率

変換率と選択性の間には、古典的なエンジニアリングのトレードオフが存在します。

- 変換率は、原料がどれだけうまく分解されたかの割合です。

- 選択性は、変換された原料のうち、目的の製品になった割合です。

温度や滞留時間を上げて変換率を高めようとすると、望ましい製品がさらに分解されて価値の低い軽質ガスやコークスになるため、選択性が低下することがよくあります。

原料の柔軟性とその影響

理想的な分解条件は、原料に大きく依存します。エタンのような軽質原料は、簡単に分解されて高収率のエチレンを生成します。

ガスオイルや常圧残渣のような重質原料はより複雑です。これらは異なる条件を必要とし、はるかに幅広い製品を生成するため、プロセスの制御と最適化がより困難になります。

分解条件と目標のマッチング

熱分解の最適な条件は、単一の数値セットではなく、特定の経済的および化学的目標に合わせて調整された戦略です。

- 軽質オレフィン(エチレン、プロピレン)の最大化が主な焦点の場合:スチームクラッキングの極端な条件が必要です。非常に高い温度(800°C以上)、低い炭化水素分圧、および非常に短い滞留時間です。

- 重質で低価値の残渣の高度化が主な焦点の場合:コークス化プロセスの、中程度の温度と長い滞留時間が必要です。これにより、制御された熱分解が価値のある液体と固体コークスに進行します。

- 望ましくない副産物の最小化が主な焦点の場合:過剰なコークス生成につながる二次反応を抑制するために、滞留時間の慎重な制御と水蒸気希釈の使用が重要です。

最終的に、熱分解の条件は、温度、圧力、時間の間の精密なバランスであり、特定の分子を可能な限り最も価値のある製品に分解するように設計されています。

要約表:

| 変数 | 典型的な範囲 | 主な影響 |

|---|---|---|

| 温度 | 450°C – 900°C以上 | 結合切断エネルギーと製品構成(例:オレフィンには800°C以上が必要)を決定 |

| 圧力 | ほぼ大気圧から高圧 | 相(液体/蒸気)と反応経路を制御。低圧はオレフィンに有利 |

| 滞留時間 | 数分の1秒から数時間 | 変換率と選択性のバランスを取る。過分解とコークス生成を防ぐ |

| 原料 | エタンから重質残渣 | 必要な条件を決定。軽質原料は目標製品に分解しやすい |

KINTEKの専門知識で熱分解プロセスを最適化

コークス生成、低収率、または非効率な炭化水素変換でお困りですか?KINTEKは、熱分解条件をシミュレートおよび精製するために設計された高温ラボ機器と消耗品を専門としています。当社の反応器、炉、および分析ツールは、温度、圧力、および滞留時間を正確に制御するのに役立ち、製品選択性を最大化し、ダウンタイムを最小限に抑えることを可能にします。

当社がサービスを提供するお客様:

- 新しい分解触媒やプロセスを開発するR&Dラボ

- 既存の熱分解操作を最適化する製油所

- 炭化水素変換を研究する学術機関

当社は以下の達成を支援します:

✅ 価値ある製品(例:エチレン、ガソリン)の収率向上

✅ コークス生成と装置の汚染の削減

✅ プロセス効率の向上とコスト削減

今すぐKINTEKにお問い合わせください。熱分解に関する課題について話し合い、当社のソリューションがお客様の成功をどのように推進できるかを発見してください!

ビジュアルガイド

関連製品

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 石英管付き1200℃分割管状炉 ラボ用管状炉