本質的に、焼結プロセスは主に3つの構成要素で構成されています。粉末材料の準備と圧縮成形、融点未満での的を絞った加熱の適用、および制御された冷却です。この熱プロセスは、粉末粒子の間で原子拡散を引き起こし、液体状態に達することなく、それらを固体で高密度の塊に融合させます。これは、特に融点が非常に高い材料において、粉末冶金およびセラミックスの基礎となる技術です。

焼結は単に粉末を焼くことではありません。それは精密な原子レベルの変換です。その構成要素を理解することは、それをレシピとして見ることから、材料の最終的な密度、強度、性能を制御するための強力な方法を習得することへと移行させます。

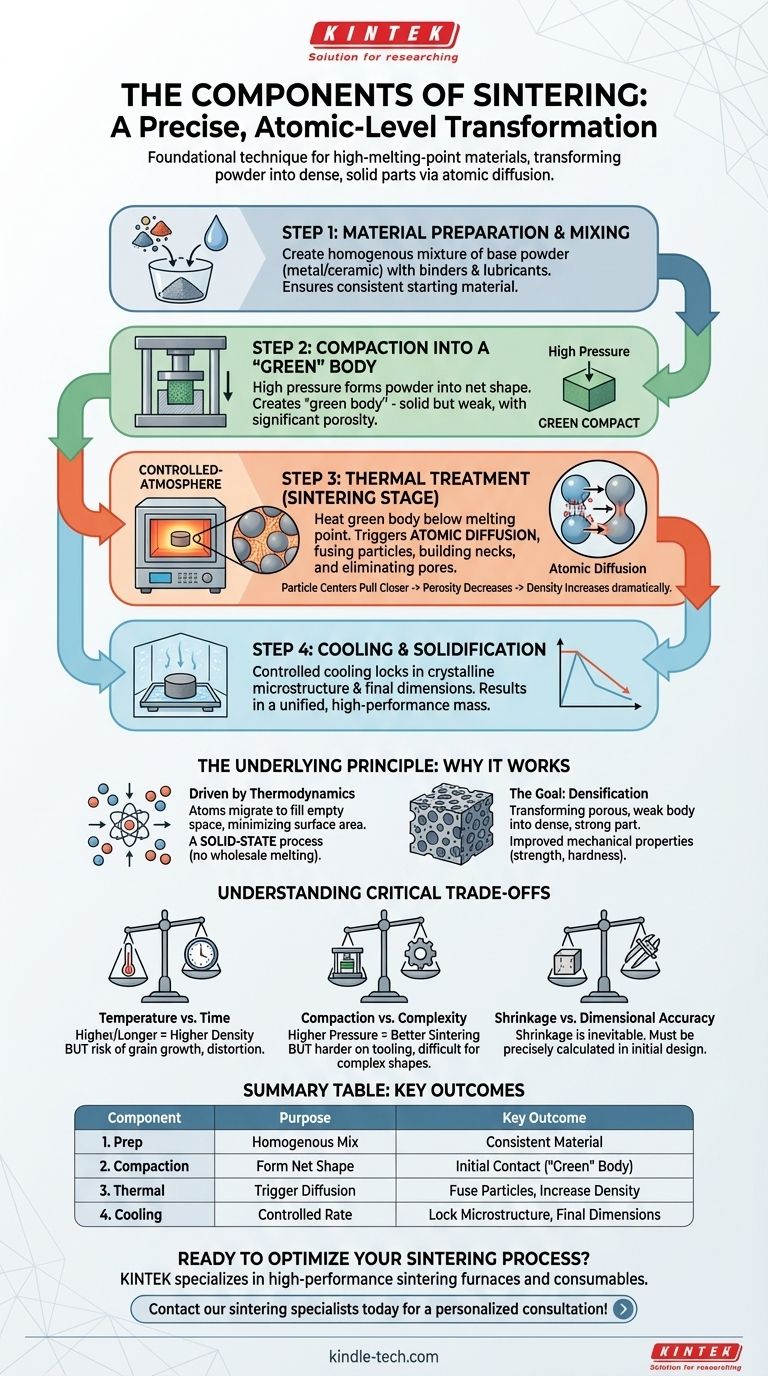

焼結プロセスの基本的な構成要素

材料や目的とする結果によって詳細は異なりますが、焼結のワークフローは普遍的にいくつかの主要な段階に基づいて構築されています。各ステップは、バラバラの粉末を統一された高性能部品へと変換するために明確な目的を果たします。

ステップ1:材料の準備と混合

加熱が行われる前に、原料を準備する必要があります。これには、主要な金属またはセラミック粉末の均質な混合物を作成することが含まれます。

多くの場合、他の物質が追加されます。バインダーは粒子を一時的に接着する接着剤として機能し、潤滑剤はプレス工程中の摩擦を低減します。銅粉などの合金元素も、最終的な特性を向上させるために導入されることがあります。

ステップ2:「グリーン」ボディへの圧縮成形

準備された粉末を金型やダイに入れ、高圧をかけます。この圧縮成形として知られる工程により、粉末は目的のニアネットシェイプに成形されます。

結果として得られる物体は、「グリーン」コンパクトまたはグリーンボディと呼ばれます。これは手で扱える程度には固いですが、機械的に弱く脆く、粒子間にかなりの空隙(ポロシティ)があります。圧縮成形の主な目標は、可能な限り多くの粒子間接触を作り出すことです。

ステップ3:熱処理(焼結段階)

これがプロセスの核心です。グリーンボディを制御雰囲気の炉に入れ、正確な熱プロファイルに従って加熱します。

まず、低温で、残留する潤滑剤や有機バインダーが燃焼されます。温度が上昇し、材料の融点に近づく(しかし達しない)と、原子拡散が始まります。原子は粒子が接触する境界を横切って移動し、それらの間に効果的に「ネック」または架橋を形成します。

これらのネックが成長し、粒子中心を互いに引き寄せます。この作用により、空隙が体系的に除去され、部品が収縮し、密度が劇的に増加します。

ステップ4:冷却と固化

焼結温度で一定時間保持した後、部品を制御された方法で冷却します。

この最終段階は、目的の結晶微細構造を固定し、最終寸法を管理するために重要です。部品は、出発した粉末よりもはるかに優れた特性を持つ、単一の統一された塊として固化します。

根本原理:なぜ焼結は機能するのか

工程を理解することは有用ですが、その背後にある物理学を理解することが真のプロセス制御を可能にします。焼結は基本的に、材料内部の空隙との戦いです。

粉末から固体へ:原子拡散の役割

粉末粒子を微視的な球体と考えてください。圧縮成形によりそれらは押し付けられますが、かなりの隙間が残ります。熱は触媒として機能し、粒子表面の原子に移動するための十分なエネルギーを与えます。

熱力学に駆り立てられ、これらの原子は粒子間の隙間を埋めるために移動し、表面積を最小限に抑え、より低いエネルギー状態を作り出します。これは固相プロセスであり、材料は全体的な溶解を必要とせずに、原子ごとに融合していきます。

目標:空隙率の低減と密度の増加

焼結の主な目的は、多孔質の弱いグリーンボディを、高密度の強い最終部品に変換することです。

原子拡散によって粒子間の隙間が閉じられると、材料全体の空隙率が減少し、密度が増加します。この緻密化は、硬度、強度、耐久性などの機械的特性の向上に直接関連しています。

重要なトレードオフの理解

完璧な焼結部品を実現するには、いくつかの競合する要因のバランスを取る必要があります。これらのトレードオフの管理を誤ることが、失敗の最も一般的な原因です。

温度 vs. 時間

焼結温度が高い、または保持時間が長いほど、通常、密度は高くなります。しかし、過度の熱は望ましくない粒成長を引き起こし、材料を脆くする可能性があります。また、歪みや垂れ下がり(スランピング)のリスクも高まります。

圧縮成形 vs. 複雑性

初期の圧縮成形圧力が高いほど、より密度の高いグリーンボディが得られ、粒子接触が増え、より均一な焼結につながる可能性があります。しかし、極端に高い圧力は金型に負担をかけ、複雑な部品形状ではグリーンコンパクト全体に均一な密度を達成することが難しくなることがあります。

収縮 vs. 寸法精度

焼結は変化のないプロセスではありません。空隙が除去されるにつれて、部品は収縮します。この収縮は無視できないほど大きく、初期の金型設計において正確に計算し、考慮に入れる必要があります。不均一な収縮は反りの原因となり、寸法公差を満たせないことにつながります。

目標に応じた適切な選択

これらの構成要素を理解することで、特定の目的に合わせてプロセスを調整できます。

- 最大の強度と密度が主な焦点の場合: 熱サイクルに対する正確な制御を優先し、二次材料が溶融して緻密化を促進する液相焼結(LPS)などの高度な手法を検討してください。

- 複雑な形状の製造が主な焦点の場合: 均一なグリーン密度を確保するために圧縮成形段階に細心の注意を払い、寸法精度を維持するために収縮を綿密に計算してください。

- 高融点材料の製造が主な焦点の場合: 焼結が、タングステン、モリブデン、または技術セラミックスなど、溶解・鋳造が非現実的な材料にとって、商業的に実行可能な唯一の道であることを認識してください。

これらの基本構成要素を習得することで、原子レベルで材料の最終特性を意図的に設計することができます。

要約表:

| 構成要素 | 目的 | 主な結果 |

|---|---|---|

| 1. 粉末の準備 | ベース粉末、バインダー、潤滑剤の均質な混合物を作成する。 | 一貫した焼結のための均質な出発材料。 |

| 2. 圧縮成形 | 金型内で高圧を使用して粉末を「グリーン」ボディにプレスする。 | ニアネットシェイプを形成し、初期の粒子接触を作成する。 |

| 3. 熱処理 | 制御された炉内でグリーンボディを融点未満で加熱する。 | 原子拡散を誘発し、粒子を融合させ、密度を増加させる。 |

| 4. 制御冷却 | 焼結部品を特定の速度で冷却する。 | 最終的な微細構造と寸法精度を固定する。 |

焼結プロセスの最適化の準備はできましたか? 正確な温度制御と一貫した結果を得るためには、適切なラボ機器が不可欠です。KINTEKは、粉末冶金およびセラミックス用の高性能焼結炉と消耗品を専門としています。当社の専門家が、優れた材料密度と強度を達成するための最適なソリューションの選択をお手伝いします。

今すぐ当社の焼結スペシャリストにご連絡いただき、パーソナライズされたコンサルテーションを受けてください!

ビジュアルガイド