成功するろう付けは精密なプロセスですが、うまくいかない場合、現れる欠陥が謎であることはめったにありません。最も一般的なろう付け欠陥には、フィラーメタル流れの不完全(濡れ不良)、接合部内の気孔やボイド、フィラーまたは母材の割れ、およびフィラーによる母材の浸食が含まれます。これらの問題は、ほぼ常に、清浄度、接合ギャップ、温度、時間の4つの主要なプロセスパラメーターのいずれかの不具合に起因します。

重要な点は、ろう付けの欠陥はランダムな発生ではないということです。それらは制御可能な変数の予測可能な結果です。部品の清浄度、接合部の設計、加熱温度、および温度保持時間を体系的に管理することにより、一般的なろう付け破壊の大部分を排除できます。

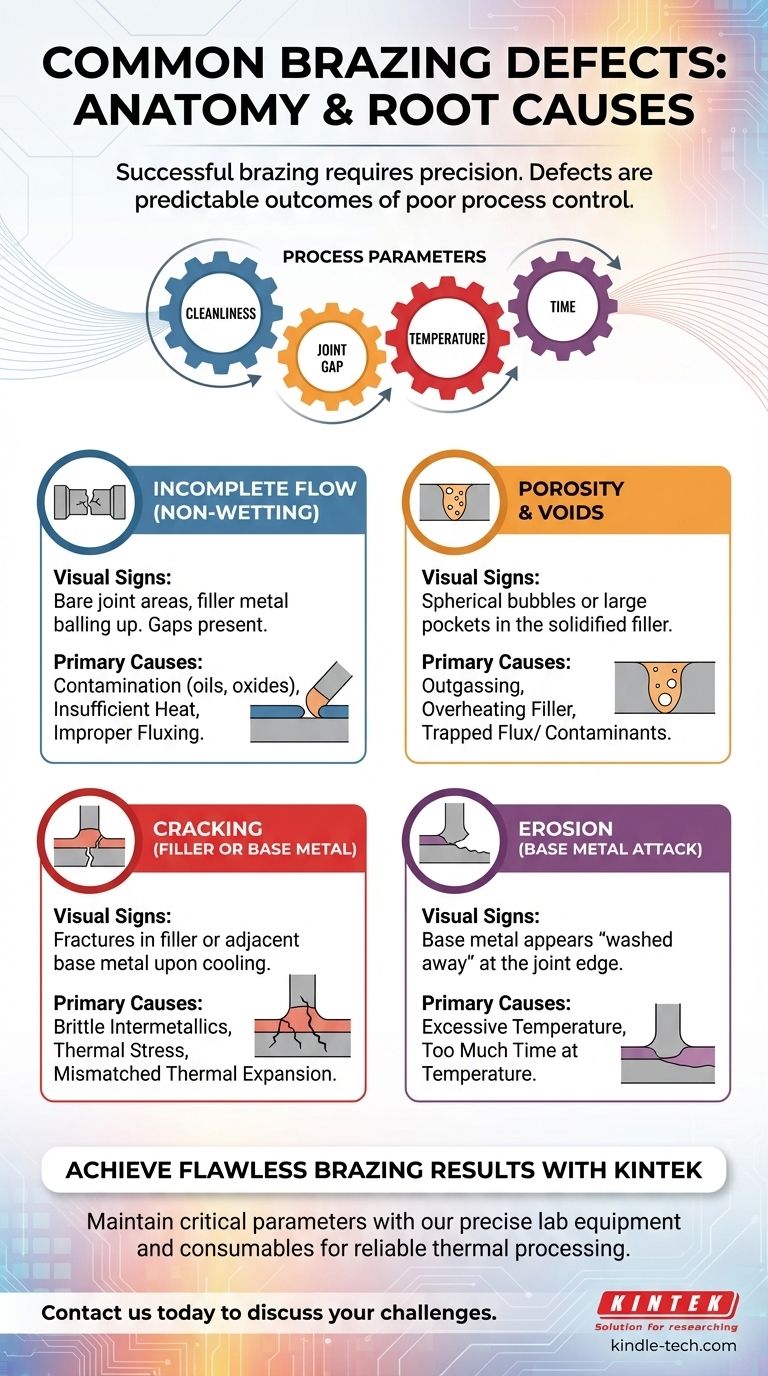

ろう付け欠陥の構造

欠陥がどのように見えるかを理解することが、その原因を診断するための最初のステップです。ほとんどの問題は、いくつかの一般的なカテゴリのいずれかに分類されます。

流れの不完全または「濡れ不良」

これはおそらく最も頻繁に発生する欠陥です。溶融したフィラーメタルが接合部の全体に流れ込み、充填されず、隙間ができて弱い接合部が形成される場合に発生します。

検査すると、フィラーメタルが全く付着していない接合部の界面領域が見られます。フィラーメタルは毛細管現象によって隙間に引き込まれる代わりに、塗布箇所で球状になっている可能性があります。

これは、汚染(油や酸化物など)、熱不足、またはフラックス処理の不備の典型的な兆候です。フィラーメタルは、清浄で十分に熱い母材にのみ接合できます。

気孔とボイド

気孔とは、凝固したフィラーメタル内に閉じ込められた小さな球状のガス気泡を指します。ボイドは、閉じ込められたガス、またはフィラーメタルが接合部を完全に充填できなかったことによって引き起こされる可能性のある、不規則な形状の大きな空隙です。

どちらの欠陥も応力集中点として機能し、接合部の断面積を減少させ、その機械的強度と気密性を著しく損ないます。

気孔は、母材からのガス放出、過熱によるフィラーメタル自体の沸騰、または閉じ込められたフラックスや汚染物質との反応によって発生したガスが原因であることがよくあります。

割れ(フィラーまたは母材)

割れは、冷却中にろう付けフィラーメタルまたは隣接する母材に現れる亀裂です。

フィラーメタル内の割れは、脆い金属間化合物が形成されたこと、または冷却中に接合部に応力がかかったことを示していることがよくあります。

母材の割れは通常、熱衝撃、または接合される2つの材料間の熱膨張の不一致によって誘発される応力が原因です。これは、鋼と銅のような異種材料をろう付けする場合に特に懸念されます。

浸食(母材の攻撃)

浸食とは、液体フィラーメタルによる母材の溶解です。良好な冶金学的接合のためにはある程度相互作用が必要ですが、過度の浸食は母材を薄くし、アセンブリを弱める可能性があります。

この欠陥は、接合部の端で母材が「洗い流された」ように見えます。これは、温度が高すぎるか、ろう付け温度での時間が長すぎることの直接的な結果です。特定のフィラーメタルは、特定の母材に対してより攻撃的である場合もあります。

根本原因の理解

欠陥は症状です。それらを解決するには、ほとんどの場合、基本的なプロセスパラメーターに関連する根本原因に対処する必要があります。

清浄度の重要な役割

ろう付け欠陥の最大の原因は、清浄度の欠如です。ろう付けは、密着した金属と金属の接続に依存します。

油、グリース、汚れ、特に酸化物などの表面汚染物質はすべてバリアとして機能し、フィラーメタルが母材に濡れて接合するのを妨げます。これは流れの不完全の主な原因です。

接合ギャップのパラドックス

フィラーメタルを接合部に引き込む力である毛細管現象は、部品間のギャップに大きく依存します。

理想的なギャップは通常非常に小さく、多くの場合0.001インチから0.005インチ(0.025mm~0.127mm)の間です。ギャップが小さすぎるとフィラーの流れが妨げられる可能性があり、ギャップが大きすぎると毛細管力が失われ、ボイドや充填不足につながります。

温度と時間の習得

温度と時間は、冶金反応を制御する不可欠なパラメーターです。

- 温度不足: 母材がフィラーメタルの流動温度まで加熱されていない場合、フィラーは適切に溶融して流れません。

- 過剰な温度または時間: 浸食欠陥で述べたように、アセンブリを長時間または高温に保持すると、望ましくない反応、母材の浸食、および母材の特性が変化する可能性(例:硬度低下)が生じる可能性があります。

目標に合った適切な選択をする

一貫性のある高品質の接合部を実現するには、プロセスを制御することによって欠陥を修正することから、欠陥を防止することへと焦点を移す必要があります。

- 既存の破壊のトラブルシューティングが主な焦点である場合: まず、破壊された接合部を切断・検査して欠陥の種類(例:濡れ不良、気孔)を特定し、次に予備洗浄プロセスと温度検証記録を監査することから始めます。

- 新しいろう付けプロセスの開発が主な焦点である場合: 適切なギャップが一貫して設計された接合部を優先し、生産規模に拡大する前に最適な温度と時間を調整するためにテストクーポンを実行します。

- 全体的な品質の向上が主な焦点である場合: 特に部品の洗浄と加熱方法について厳格なプロセス管理を導入し、接合部ごとの絶対的な一貫性を確保します。

これらの基本原則を習得することで、ろう付けは複雑な課題から信頼性が高く再現性のある製造プロセスへと変わります。

要約表:

| 欠陥 | 視覚的な兆候 | 主な原因 |

|---|---|---|

| 流れの不完全(濡れ不良) | 接合部の露出領域、フィラーメタルが球状になる | 汚染、熱不足、フラックス処理の不備 |

| 気孔とボイド | 接合部内の球状気泡または大きな空隙 | ガス放出、フィラーの過熱、フラックス/汚染物質の残留 |

| 割れ | フィラーまたは母材の亀裂 | 脆い金属間化合物、熱応力、熱膨張の不一致 |

| 浸食 | 接合部の端で母材が「洗い流された」ように見える | 過剰な温度または温度保持時間 |

KINTEKで完璧なろう付け結果を実現

一貫性のないろう付け接合部やコストのかかる手直しに苦労していませんか?KINTEKは、信頼性の高い熱処理に不可欠な精密なラボ機器と消耗品の専門家です。当社のソリューションは、欠陥のないろう付けに不可欠な重要なパラメーター—清浄度、温度、時間—を維持するのに役立ちます。

永続的な問題のトラブルシューティングを行っている場合でも、新しい高品質のろう付けプロセスを開発している場合でも、当社の専門知識は接合部の強度、一貫性、歩留まりの向上に役立ちます。

ろう付けに関する特定の課題について話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを知るために、今すぐお問い合わせください。

ビジュアルガイド