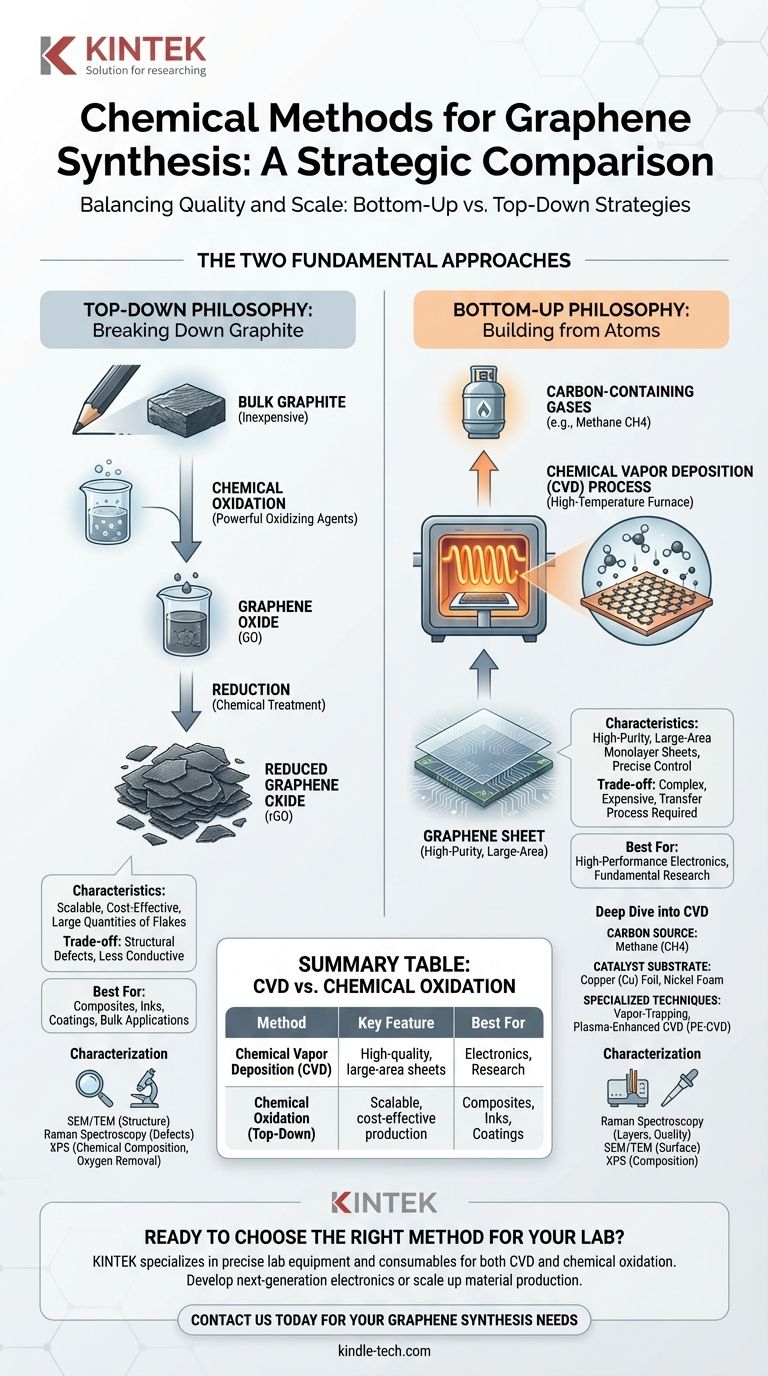

本質的に、グラフェンの化学合成は主に2つの戦略に分けられます。一つ目は、炭素含有ガスから原子レベルでグラフェンを構築する「ボトムアップ」アプローチであり、その中で化学気相成長法(CVD)が主要な手法です。二つ目は、「トップダウン」アプローチであり、バルクのグラファイトから出発し、化学薬品を用いて単層に分解するもので、これは化学的酸化として知られています。

グラフェン合成手法の選択は、品質と規模のバランスを取る戦略的な決定です。ボトムアップのCVDは、電子機器に理想的な高純度で大面積のシートを生成する一方、トップダウンの化学的手法は、複合材料やインクに最適な大量のグラフェンフレークをもたらしますが、構造欠陥が多くなります。

2つの基本的なアプローチ

選択する手法は、グラフェンの最終的な品質、スケーラビリティ、コストを決定します。構築するか分解するかの各哲学は、異なる目的に役立ちます。

「トップダウン」の考え方:グラファイトから始める

このアプローチは、鉛筆にも含まれる安価なグラファイトから始まり、それを個々の層または数層のグラフェンシートに分解します。

ここでの主要な化学的手法は化学的酸化です。このプロセスでは強力な酸化剤を使用してグラファイト層を強制的に分離し、酸化グラフェン(GO)と呼ばれる材料を作成します。このGOは、その後、他の化学処理によって「還元」され、酸素の大部分が除去され、還元型酸化グラフェン(rGO)が得られます。

「ボトムアップ」の考え方:炭素原子から構築する

この戦略はトップダウン手法の逆です。個々の炭素原子を基板上に組み立てることにより、グラフェンをゼロから構築します。これには、化学気相成長法(CVD)が最も著名で強力なボトムアップ技術です。これは成長プロセスを正確に制御でき、高品質で大面積のグラフェンシートの作成を可能にします。

化学気相成長法(CVD)の詳細

CVDは、高度な電子機器や研究に必要な高品質のグラフェンを製造するためのゴールドスタンダードとなっています。

CVDの仕組み:コアプロセス

典型的なCVDプロセスでは、触媒基板を含む高温炉に炭素源ガスが導入されます。

高温によりガスが分解し、炭素原子が触媒の表面に堆積します。これらの炭素原子はその後、自己組織化してグラフェンシート特有の六角格子構造を形成します。

炭素源と触媒の役割

ガスと基板の選択は極めて重要です。メタン(CH4)はその単純な構造から、最も一般的で信頼性の高い炭素源です。

触媒は成長のための表面を提供します。銅(Cu)箔は炭素の溶解度が低いため広く使用されており、これにより成長が自然に単層グラフェンに限定されます。ニッケルフォームや鉄ナノ粒子などの他の触媒も特定の用途に使用されます。

特殊なCVD技術

グラフェンの品質をさらに向上させるために、CVDの特殊なバリエーションが存在します。例えば、気相トラッピング法はガスの流れを注意深く制御し、例外的に大きな単結晶グラフェン領域を成長させます。

プラズマ強化CVD(PE-CVD)などの他のバリエーションは、プラズマを利用して炭素源の分解を助け、より低温での成長を可能にします。

トレードオフの理解

単一の手法が完璧ということはありません。適切な選択は、品質、量、コストの必要性のバランスを取ることを伴います。

CVD:コストを伴う品質

CVDは、電子用途に不可欠な、大面積にわたる連続的な単層グラフェンシートの製造に優れています。しかし、プロセスは複雑で高価になる可能性があります。さらに、グラフェンは金属触媒から最終基板(シリコンなど)へ転写される必要があり、これはしわ、破れ、汚染を引き起こす可能性のある繊細な工程です。

化学的酸化:スケーラビリティ対純度

グラファイトのトップダウン酸化は、非常にスケーラブルでコスト効率が高く、液体中に懸濁した大量のグラフェンフレークを生成できます。

主な欠点は品質です。過酷な化学プロセスにより構造欠陥や酸素基が導入され、還元中に完全に除去されることはありません。これにより、結果として得られるrGOは導電性が低くなり、高性能電子機器には適さなくなります。

成功の検証:グラフェンの特性評価方法

合成プロセスを実行するだけでは不十分です。意図したものが作成されたことを検証する必要があります。これにはいくつかの分析技術が不可欠です。

グラフェンの同定とその品質

ラマンスペクトル分析は最も速く、最も一般的なツールです。グラフェンの存在を確認し、層数を決定し、原子格子内の欠陥のレベルを定量化できます。

構造と組成の検査

走査型電子顕微鏡(SEM)と透過型電子顕微鏡(TEM)は、グラフェンシートの表面と内部構造を視覚化するために使用されます。

X線光電子分光法(XPS)は化学組成を分析するために使用され、これは酸化グラフェンの化学的還元後の酸素の除去を確認するために重要です。

アプリケーションに最適な選択をする

最良の合成方法は、最終目標の特定の要件を満たすものです。

- 高性能電子機器が主な焦点の場合: CVDは、必要とされる大面積で高品質のグラフェンシートを作成するための優れた方法です。

- 複合材料、コーティング、インクのためのバルク生産が主な焦点の場合: トップダウンの化学的酸化法は、比類のないスケーラビリティと低コストを提供するため、実用的な選択肢となります。

- 純粋な特性に関する基礎研究が主な焦点の場合: 大単結晶用の特殊なCVD法は、科学的調査のための高品質なサンプルを作成するのに理想的です。

ボトムアップの精度とトップダウンの規模との間のこの基本的なトレードオフを理解することが、グラフェン合成の世界をナビゲートする鍵となります。

要約表:

| 手法 | 主な特徴 | 最適用途 |

|---|---|---|

| 化学気相成長法(CVD) | 高品質、大面積シート | 電子機器、研究 |

| 化学的酸化(トップダウン) | スケーラブルでコスト効率の高い生産 | 複合材料、インク、コーティング |

ラボのグラフェン合成に最適な方法を選択する準備はできましたか?

KINTEKは、CVDと化学的酸化プロセスの両方に必要な正確なラボ機器と消耗品を提供することに特化しています。次世代の電子機器を開発する場合でも、材料生産の規模を拡大する場合でも、当社の専門知識が成功のための適切なツールを確実に提供します。

グラフェン合成に関する特定のニーズについて今すぐお問い合わせいただき、当社の専門家がワークフローの最適化をお手伝いします。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置