本質的に、薄膜堆積は、基材表面に本来持っていない特性を付与するために、数え切れないほどの産業で利用されています。この技術は、半導体チップやLEDディスプレイから生体適合性インプラントや耐摩耗性コーティングに至るまで、あらゆるものの製造を可能にする、現代のエレクトロニクス、医療機器、光学、航空宇宙の基盤となっています。

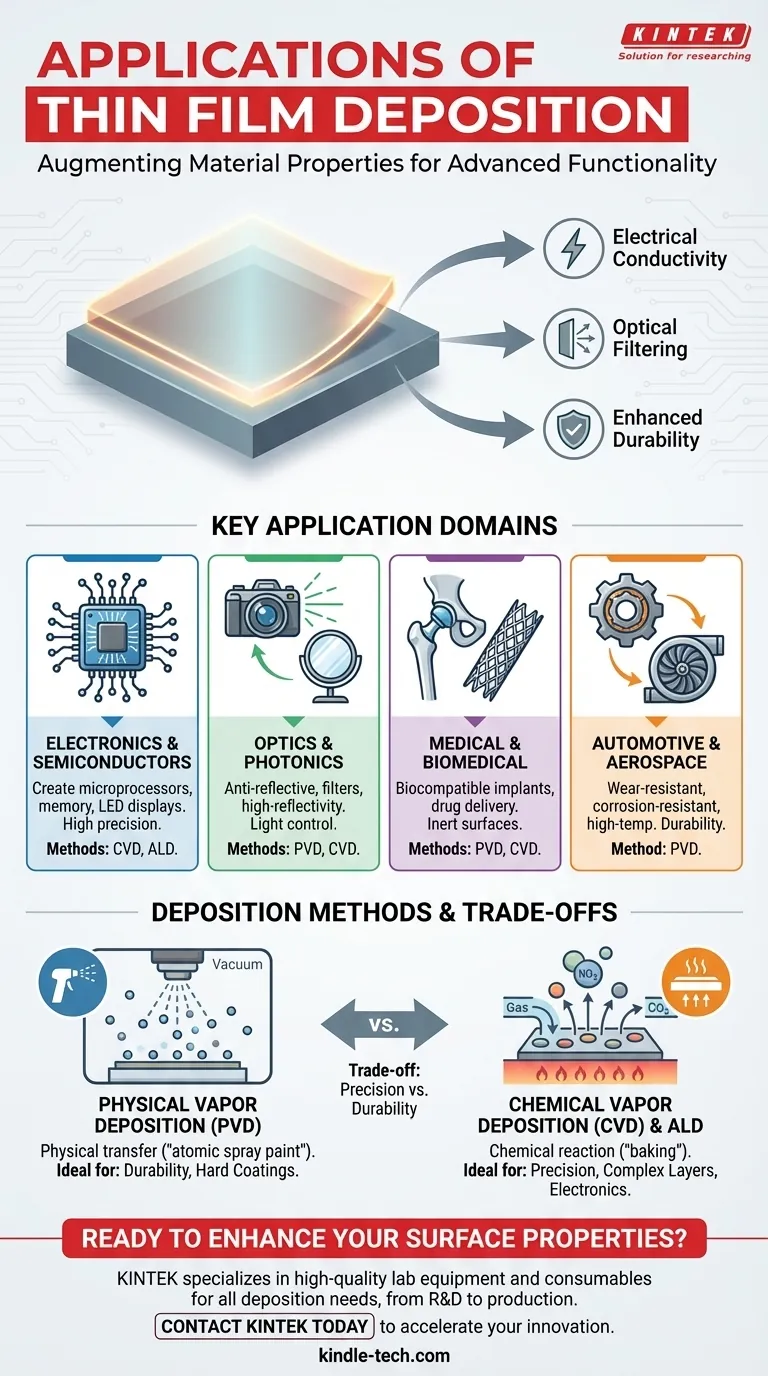

薄膜堆積の真の目的は、単に層を追加することではなく、材料の表面を根本的に変革し、電気伝導性、光学的フィルタリング、または強化された耐久性などの新しい能力を付与することです。

核心原理:材料特性の増強

薄膜堆積は、先端製造における基本的なプロセスです。これは、通常ナノメートルからマイクロメートルの厚さの材料層を基板上に適用することを含みます。

目標は機能性の追加

この技術を使用する主な動機は、不可欠な特性を追加することです。ガラスや金属合金などのバルク材料は、強度があるか安価かもしれませんが、特定の用途に必要な電気的、光学的、または化学的特性を欠いている可能性があります。

薄膜は、基板が構造を提供し、膜が特殊な表面機能を提供する複合材料を作成することで、これを解決します。

効率とイノベーションの実現

このプロセスにより、希少または高価な材料を、最も必要な表面にのみ微視的な量を使用することで節約できます。

さらに、薄膜堆積は、特にナノ構造コーティングや半導体デバイスの分野で、これまで解決できなかった工学的課題に対する全く新しい製品やソリューションの作成を可能にしました。

主要な応用分野

薄膜堆積の多用途性は、主要な技術分野におけるその影響を見ることによって最もよく理解できます。

エレクトロニクスと半導体

これは最も一般的で重要な応用です。半導体産業は、マイクロプロセッサ、メモリチップ、その他の集積回路の複雑な層状構造を構築するために、堆積に大きく依存しています。

化学気相成長法(CVD)などの技術は、現代のエレクトロニクスを可能にするトランジスタや配線を作成するために必要な原子レベルの精度を提供します。また、LEDディスプレイ、半導体レーザー、民生用電子機器の製造にも不可欠です。

光学とフォトニクス

薄膜は、光が表面とどのように相互作用するかを正確に制御するために使用されます。これには、眼鏡やカメラレンズ用の反射防止コーティング、鏡用の高反射コーティング、特定の波長の光のみを通過させる特殊な光学フィルターの作成が含まれます。

医療および生物医学機器

医療分野では、生体適合性が最も重要です。人工関節やステントなどのインプラントには薄膜が堆積され、体が拒絶しない不活性な表面が作成されます。

これらのコーティングは、薬物送達能力や抗菌特性などの他の利点を提供するように設計することもでき、患者の転帰を大幅に改善します。

自動車および航空宇宙

部品が極端な条件にさらされる産業では、耐久性が鍵となります。薄膜は、切削工具、エンジン部品、着陸装置に硬い耐摩耗性コーティングを提供します。

これらのコーティングは、摩擦、腐食、高温から保護することにより、部品の寿命と性能を劇的に向上させます。

方法とトレードオフの理解

堆積方法の選択は極めて重要であり、膜の目的の特性と基板材料に完全に依存します。最も支配的な2つの技術ファミリーは、物理気相成長法と化学気相成長法です。

物理気相成長法(PVD)

スパッタリングや蒸着などのPVD技術は、真空中で材料をソースから基板へ物理的に転送することを含みます。これは、高度に制御された原子レベルのスプレー塗装プロセスと考えることができます。

PVDは、高融点の材料を堆積させ、非常に高密度で耐久性があり硬いコーティングを作成するのに優れています。これは、工具や機械部品に最適です。

化学気相成長法(CVD)

CVDは、反応性ガスをチャンバーに導入し、そこでガスが基板表面で反応して目的の膜を形成することを含みます。これは、材料が熱の下で組み合わされて新しい固体層を作成するベーキングに似ています。

CVDとそのバリアントである原子層堆積法(ALD)は、優れた均一性と原子レベルの精度を提供します。そのため、CVDは、欠陥のない複雑な層の構築が不可欠な半導体産業における主要な方法となっています。

適切な方法の選択

単一の「最良の」方法はありません。アプリケーションにとって正しい方法があるだけです。決定には、必要な精度、堆積される材料、および硬度や純度などの目的の物理的特性とのトレードオフが伴います。

高精度な電子アプリケーションはCVDに大きく依存し、機械的強度を必要とするアプリケーションは、多くの場合PVDに依存します。

あなたの目標への適用

技術または材料の選択は、表面に実行させたい主な機能によって導かれます。

- 主な焦点が高精度エレクトロニクスである場合:比類のない原子レベルの制御のため、ほぼ間違いなくCVDまたはALDによって作成された膜を使用することになります。

- 主な焦点が機械的耐久性である場合:PVDは、工具、エンジン、産業部品に硬い耐摩耗性コーティングを作成するための、より実用的で堅牢な選択肢となることがよくあります。

- 主な焦点が生体適合性または光学的性能である場合:PVDとCVDの選択は、コーティングに必要な特定の材料と基板の形状によって異なります。

薄膜堆積は、現代世界の多くを可能にする目に見えない技術であり、最も影響力のある変化は、しばしば最小のスケールで起こることを証明しています。

要約表:

| 応用分野 | 薄膜の主な機能 | 一般的な堆積方法 |

|---|---|---|

| エレクトロニクスと半導体 | マイクロプロセッサ、メモリチップ、LEDディスプレイの作成 | 化学気相成長法(CVD)、原子層堆積法(ALD) |

| 光学とフォトニクス | 反射防止コーティング、光学フィルター、高反射鏡 | 物理気相成長法(PVD)、CVD |

| 医療および生物医学機器 | 生体適合性表面、薬物送達コーティング、抗菌特性 | PVD、CVD |

| 自動車および航空宇宙 | 耐摩耗性、耐食性、高温コーティング | 物理気相成長法(PVD) |

製品の表面特性を向上させる準備はできましたか?

最先端の半導体を開発している場合でも、耐久性のある航空宇宙部品を開発している場合でも、または人命を救う医療インプラントを開発している場合でも、適切な薄膜堆積プロセスは成功に不可欠です。KINTEKは、研究開発から本格的な生産まで、お客様のすべての堆積ニーズに対応する高品質なラボ機器と消耗品を提供することを専門としています。

当社の専門家が、お客様のプロジェクトが要求する正確な電気的、光学的、または機械的特性を達成するための最適なソリューションを選択するお手伝いをいたします。

今すぐKINTEKにご連絡いただき、お客様の特定のアプリケーションについてご相談の上、当社の専門知識がお客様のイノベーションをどのように加速できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラミネート・加熱用真空熱プレス機