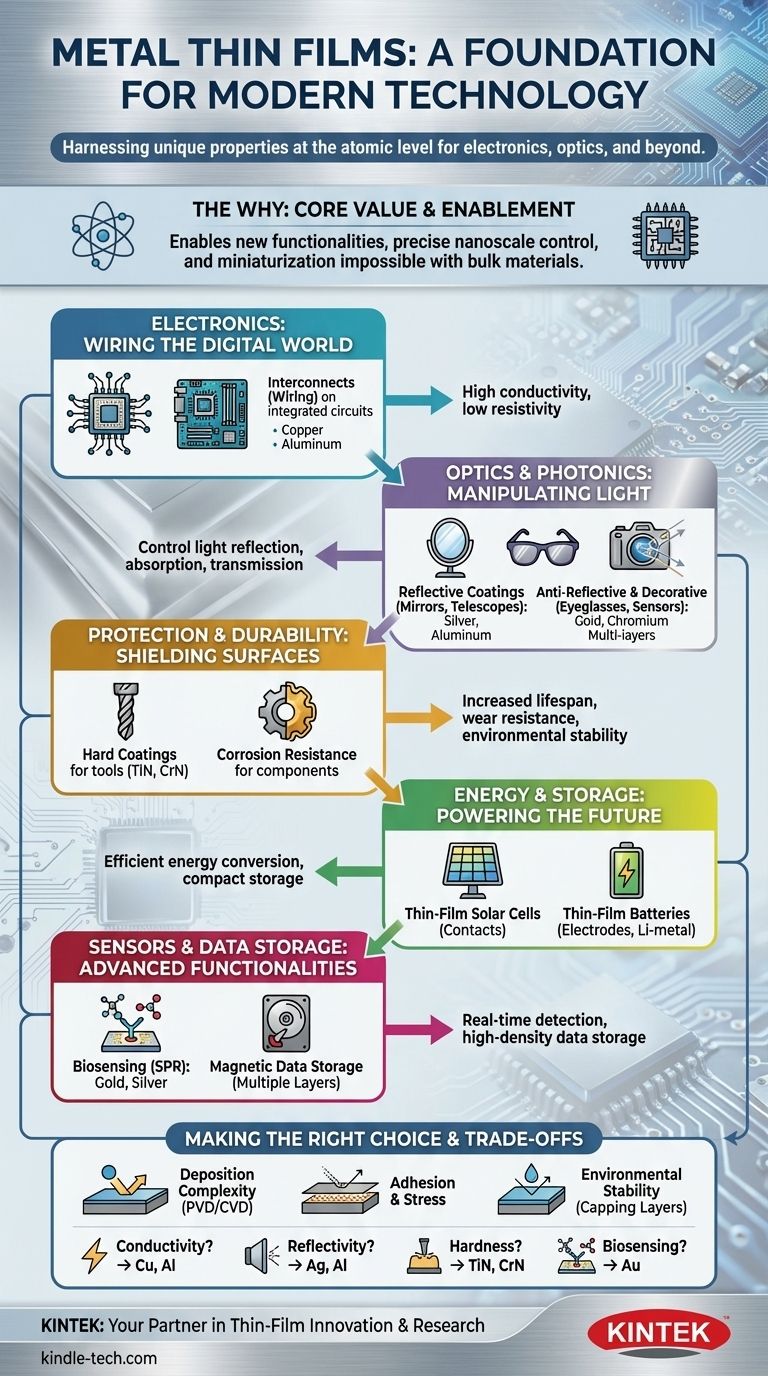

要するに、金属薄膜は現代テクノロジーの礎石です。その用途は、お使いの携帯電話のマイクロチップから、眼鏡の反射防止コーティング、産業用ツールの保護層、鏡の反射面まで多岐にわたります。基板上に原子数個からマイクロメートル厚の金属層を堆積させることで、その金属の特有の電気的、光学的、機械的特性を、高度に制御された効率的な方法で活用することができます。

金属薄膜の核心的な価値は、単に材料を節約することではなく、まったく新しい機能性を可能にすることにあります。ナノスケールで金属の構造を制御することにより、光、電気、環境との相互作用を精密に設計し、バルク材料では作ることのできないコンポーネントを生み出すことができます。

基礎:なぜバルク金属ではなく薄膜を使用するのか?

薄膜を使用するという決定は、金属の特性を基板と呼ばれる別の材料の表面に付与する必要性によって推進されます。このアプローチは、バルク金属では不可能な利点を提供します。

望ましい特性の活用

主な目的は、金属が本来持つ特性を活用することです。例えば、アルミニウムや銀の薄膜は、ガラス表面を鏡として高度に反射させるために使用されます。銅の薄膜は、集積回路のシリコンウェハ上に導電経路を作成するために使用されます。

効率化と小型化

ナノメートルからマイクロメートルの厚さの薄膜を使用することは、固体ブロックよりも劇的に材料を少なく使用するため、コストと重量を削減します。さらに重要なのは、この薄さが現代のエレクトロニクスの小型化を可能にし、数十億個のトランジスタとその接続を単一のチップに収めることを可能にしている点です。

新しい挙動の設計

非常に薄い厚さでは、薄膜の特性はバルクのそれとは異なることがあります。光や電子の振る舞いは、薄膜の厚さと構造を精密に制御することによって操作でき、独自の光学フィルターや高度なセンサーにつながります。

主要な応用分野の解説

金属薄膜の多様性により、それらは数多くのハイテク産業で見られます。各分野での機能を理解することで、その影響の深さが明らかになります。

エレクトロニクス:デジタル世界の配線

これはおそらく最も重要な応用分野です。薄い金属膜は、集積回路上のトランジスタやその他のコンポーネントを接続する相互接続(インターコネクト)、つまり配線として機能します。

銅やアルミニウムなどの金属は、高い電気伝導性と半導体製造プロセスとの適合性から選ばれます。この技術がなければ、現代のマイクロプロセッサ、メモリチップ、ディスプレイは存在しません。

光学・フォトニクス:光の操作

金属膜は光を制御するための基本です。それらの応用は、光を特定の形で反射、吸収、または透過させる能力に基づいています。

- 反射コーティング: ガラス上に堆積されたアルミニウムや銀の薄く均一な層は、家庭用、望遠鏡、自動車のヘッドランプ用の高品質な鏡を作り出します。

- 反射防止コーティング: 多くの場合、金属酸化物が使用されますが、これらの多層システムには超薄の金属層が組み込まれ、眼鏡、カメラレンズ、太陽電池パネルのまぶしさを軽減します。

- 装飾・建築コーティング: クロム、チタン、さらには金などの金属の薄膜は、宝石類や浴室の備品から、熱放射を反射する省エネ建築ガラスに至るまで、あらゆるものに耐久性のある着色または反射性の仕上げを提供します。

保護と耐久性:表面のシールド

多くの用途では、下地の材料よりも硬く、耐久性があり、環境劣化に対する耐性がある表面が必要です。

金属および金属化合物膜(窒化物など)は、切削工具や産業用ドリル上に硬質コーティングを形成し、その寿命と性能を劇的に向上させます。同様に、機械部品や電子部品の腐食を防ぐための保護膜としても機能します。

エネルギーと貯蔵:未来を動かす力

金属薄膜は、再生可能エネルギーとエネルギー貯蔵において極めて重要なコンポーネントです。

- 薄膜太陽電池: それらは、光が半導体材料に当たったときに生成される電流を収集するための電気接点として機能します。透明導電性酸化物(関連する薄膜クラス)はトップ電極として機能し、光を通過させます。

- 薄膜バッテリー: 次世代の全固体電池では、リチウム金属やその他の化合物の薄膜が電極として機能し、より小型で軽量、かつ潜在的により安全なエネルギー貯蔵を可能にします。

高度なセンサーとデータストレージ

薄膜の特有の特性は、高度な応用も可能にします。

- 磁気ストレージ: ハードディスクドライブは、データを磁気ドメインとして保存するために、複数の層の磁性薄膜を使用します。

- バイオセンサー: 金や銀の薄膜は、表面プラズモン共鳴(SPR)という技術で使用され、医療診断や研究のために生物学的分子の結合をリアルタイムで検出できます。

トレードオフの理解

薄膜技術は強力ですが、課題がないわけではありません。高品質な膜を作成するプロセスは精密な科学です。

成膜の複雑さ

均一で純粋、かつ欠陥のない膜を作成するには、高度な装置と高度に制御された環境が必要です。物理気相成長法(PVD)や化学気相成長法(CVD)などの技術は真空下で行われ、複雑で資本集約的なプロセスです。

密着性と応力

膜は、剥がれたりひび割れたりすることなく、基板に完全に密着する必要があります。膜と基板間の熱膨張率の違いは内部応力を発生させ、デバイスの寿命を通じて機械的故障につながる可能性があります。

環境安定性

非常に薄い金属層は表面積体積比が非常に大きいため、バルク材料よりも酸化や腐食に対して脆弱です。多くの用途では、長期的な安定性を確保するために保護的な「キャッピング層」が必要です。

目標に応じた適切な選択

特定の金属と成膜方法は、望ましい結果に基づいて選択されます。あなたの主な目標が最適なアプローチを決定します。

- エレクトロニクスにおける高い導電性が主な焦点の場合: 銅とアルミニウムは、低抵抗率と成熟した製造プロセスにより、マイクロチップのインターコネクトの業界標準です。

- 光の操作が主な焦点の場合: 銀とアルミニウムは鏡に対して最高の反射率を提供し、高度なフィルターや反射防止コーティングには誘電体と超薄金属の多層スタックが必要です。

- 表面硬度と耐摩耗性が主な焦点の場合: 窒化チタン(TiN)と窒化クロム(CrN)は、工具や機械部品の硬質コーティングの主要な選択肢です。

- バイオセンシングやプラズモニクスが主な焦点の場合: 金は、化学的不活性と優れたプラズモン特性により好ましい材料であり、安定した信頼性の高いセンサー性能を保証します。

結局のところ、金属薄膜は基本的なイネーブル技術であり、原子層ごとに現代世界を構築することを可能にします。

要約表:

| 応用分野 | 主な機能 | 一般的に使用される金属 |

|---|---|---|

| エレクトロニクス | マイクロチップ上のインターコネクトと配線 | 銅、アルミニウム |

| 光学・フォトニクス | 反射/反射防止コーティング、装飾仕上げ | 銀、アルミニウム、金、クロム |

| 保護と耐久性 | 工具用の硬質コーティング、耐食性 | 窒化チタン(TiN)、窒化クロム(CrN) |

| エネルギーと貯蔵 | 太陽電池およびバッテリーの電極 | 各種(例:薄膜太陽電池の接点用) |

| センサーとデータストレージ | バイオセンシング(SPR)、磁気データストレージ | 金、銀 |

金属薄膜で次世代のイノベーションを設計する準備はできましたか?

高度なマイクロエレクトロニクス、高性能な光学コーティング、耐久性のある保護層、最先端のセンサーの開発に取り組んでいるかどうかにかかわらず、金属薄膜の精密な適用はあなたの成功に不可欠です。KINTEKは、薄膜成膜および研究用の高品質なラボ機器と消耗品を提供することに特化しており、研究所や研究開発チームの正確なニーズに対応しています。

お客様の特定のプロジェクトで、優れた導電性、反射率、硬度、またはセンシング能力を達成するために、適切な材料とプロセスを選択するお手伝いをいたします。コンセプトから現実化まで、私たちの専門知識がお客様の開発をサポートします。

今すぐKINTEKにご連絡いただき、お客様の要件についてご相談の上、当社のソリューションがお客様の研究および生産成果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- 工業用CVD反応炉は、どのような重要な環境条件を提供しますか?NiAl形成の最適化

- RFマグネトロンスパッタリングの動作原理とは?絶縁薄膜成膜のガイド

- CMOS技術におけるCVDの使用にはどのような課題が伴いますか?コストと精度の障壁を克服する

- マグネトロンスパッタリングは他の方法とどう違うのか?高速で高品質な薄膜を実現

- グラフェン製造におけるCVDプロセスでの触媒使用の潜在的な合併症は何ですか?炭素溶解度の習得

- 化学気相成長(CVD)の段階とは何ですか?高品質な薄膜を実現するための6段階プロセスをマスターする

- 蒸着とは何か?原子レベルのコーティング技術ガイド

- 薄膜成膜用の基板をどのように洗浄しますか?優れた膜品質のために清浄な表面を実現する