高温材料は、その核心において、極限の熱条件下で稼働するあらゆる産業の基盤技術です。これらは、ジェットエンジンや宇宙船の航空宇宙分野、ガスタービンや原子炉の発電分野、金属精錬やガラス製造などの産業プロセスにおいて不可欠であり、これらの分野では従来の材料では急速に劣化し、故障してしまいます。

高温材料の真の価値は、溶融に耐える能力だけではありません。極限の熱応力下で構造的完全性、機械的強度、化学的安定性を維持することこそが、現代の高性能工学を可能にしているのです。

核心的な課題:標準材料が故障する理由

用途を検討する前に、高温材料が解決する問題を理解することが重要です。温度が上昇すると、従来の金属やポリマーは予測可能な形で分解し始めます。

機械的強度の損失

高温では、金属内の原子結合が弱まります。これにより、金属は軟化し、剛性を失い、荷重下でゆっくりと永久的な変形を起こしやすくなります。この現象はクリープとして知られています。

酸化と腐食の加速

熱は化学反応の強力な触媒として作用します。ほとんどの金属にとって、これは酸化(錆び)と腐食の速度が劇的に増加することを意味し、材料を侵食し、その構造的完全性を損ないます。

相不安定性

材料の内部結晶構造は、十分な熱にさらされると変化することがあります。これらの相変化は、脆化、反り、または材料が元々選ばれた特性の完全な喪失につながる可能性があります。

航空宇宙および防衛における主要な用途

航空宇宙産業は、おそらく高温材料科学の主要な推進力です。より速く、より高く、より効率的に飛行するという目標は、材料の温度閾値によって直接制限されます。

ジェットエンジン部品

現代のジェットエンジンの最も熱い部分、すなわち燃焼器、タービンブレード、排気ノズルは、鋼の融点をはるかに超える温度で動作します。ニッケル基超合金は、これらの温度で驚異的な強度を維持するため、ここで使用されます。

遮熱コーティング(TBC)

性能をさらに向上させるために、エンジン部品はしばしば高度なセラミックスの薄い層でコーティングされます。これらのTBCは断熱材として機能し、下層の超合金を最も極端な熱から保護し、エンジンをより高温でより効率的に稼働させることができます。

宇宙船と極超音速機

大気圏再突入は、空気摩擦から莫大な熱を発生させます。宇宙船の耐熱シールドは、炭素-炭素複合材料や特殊なセラミックタイルなどの材料に依存しており、これらの極端な熱負荷に耐え、放散して車両とその乗員を保護します。

発電とエネルギー分野

発電の効率は、運転温度に直接関係しています。タービンがより高温で稼働できるほど、燃料源からより多くのエネルギーを抽出できます。

ガスタービンおよび蒸気タービンブレード

ジェットエンジンと同様に、発電用ガスタービンはブレードとベーンに超合金と遮熱コーティングを使用しています。これにより、燃焼温度を高くすることができ、所定の出力に対してより高い効率と低い排出量につながります。

原子炉部品

原子炉炉心内の材料は、高温だけでなく、強い放射線にも耐えなければなりません。ジルコニウム合金や特殊なステンレス鋼は、この特異な過酷な環境で構造的安定性を維持する能力のために選ばれています。

集光型太陽熱発電

太陽熱発電所では、中央受光器で使用される材料は、強い集光された太陽光を吸収し、劣化することなく作動流体にその熱を伝達する必要があります。高温合金とセラミックスは、この用途の寿命と効率にとって極めて重要です。

産業および製造プロセス

多くの基本的な産業プロセスでは、極端な熱の封じ込めと適用が必要であり、高温材料が不可欠です。

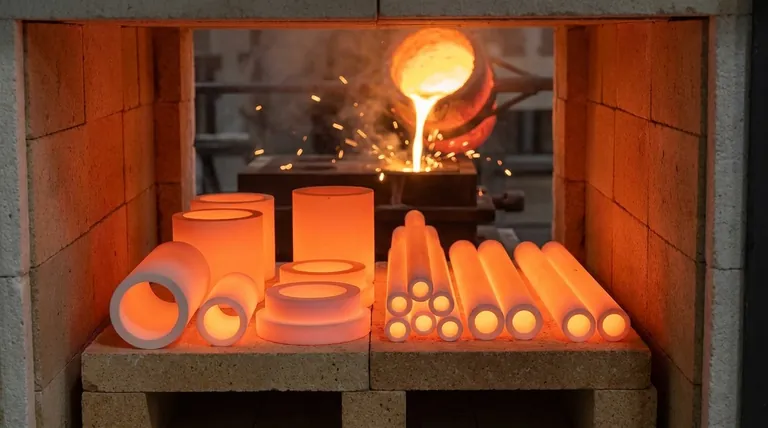

炉、窯、反応器

製鉄、ガラス製造、セメント生産用の工業炉の内張りは、耐火セラミックスで作られています。アルミナやジルコニアのようなこれらの材料は、化学的に安定しており、非常に高温で優れた断熱材として機能します。

高温工具

鍛造、押出、ダイカストなどのプロセスで使用される工具は、溶融した金属や白熱した金属に接触している間も、その形状と硬度を維持する必要があります。工具鋼や特殊合金は、この目的のために特別に設計されています。

高度なセンサー

高温プロセスを監視および制御するためには、センサーが環境内で信頼性高く動作できる必要があります。これには、プラチナ配線、セラミック絶縁体、および熱によって分解しないその他の特殊材料の使用が必要です。

トレードオフを理解する

高温材料の選択は決して単純なものではありません。エンジニアは、性能と重要な実用的および経済的制約とのバランスを取る必要があります。

コスト対性能

高温超合金(ニッケル、コバルト、レニウム)に使用される元素は希少で高価です。高度なセラミックスに必要な複雑な加工はさらにコストを増加させ、これらの材料は従来の鋼よりも桁違いに高価になります。

脆性対強度

高温で最も強い材料の多く、特にセラミックスは、室温では非常に脆いです。これにより、機械加工が困難になり、衝撃や熱衝撃による壊滅的な故障に対して非常に脆弱になります。

製造と修理

これらの材料を耐久性のあるものにする特性は、それらを成形、溶接、機械加工することを非常に困難にします。部品の製造には、インベストメント鋳造や粉末冶金などの特殊な技術が必要となることが多く、現場での修理はほぼ不可能です。

目標に合った適切な選択をする

最適な材料は、それが直面する熱的、機械的、化学的ストレスの特定の組み合わせに完全に依存します。

- 極端な温度での高い機械的負荷(例:タービンブレード)が主な焦点である場合:ニッケルまたはコバルト基超合金が解決策となる可能性が高く、しばしば遮熱コーティングで強化されます。

- 断熱性と化学的不活性(例:炉の内張り)が主な焦点である場合:アルミナ、ジルコニア、または炭化ケイ素などの耐火セラミックスが業界標準です。

- 極超音速飛行または大気圏再突入が主な焦点である場合:炭素-炭素複合材料または超高温セラミックス(UHTC)を調査する必要があります。

- 高温プロセスにおける耐食性(例:化学反応器)が主な焦点である場合:その特定の化学環境向けに設計された高ニッケル合金または特殊ステンレス鋼を検討する必要があります。

最終的に、適切な高温材料を選択することは、システム全体の性能、安全性、および経済的実現可能性を直接左右する重要なエンジニアリング上の決定です。

要約表:

| 適用分野 | 主要な課題 | 使用される一般的な高温材料 |

|---|---|---|

| 航空宇宙および防衛 | ジェットエンジンおよび大気圏再突入における極限の熱 | ニッケル基超合金、遮熱コーティング(TBC)、炭素-炭素複合材料 |

| 発電 | タービンおよび原子炉における高効率と安定性 | 超合金、ジルコニウム合金、耐火セラミックス |

| 産業プロセス | 金属およびガラス製造のための封じ込めと工具 | 耐火セラミックス(アルミナ、ジルコニア)、高温工具鋼 |

高温材料の課題を解決する準備はできていますか?

KINTEKでは、航空宇宙、発電、産業製造のいずれの分野で部品を開発している場合でも、お客様の特定の用途に適した高温材料をテスト、分析、選択するために必要な高度な実験装置と消耗品の提供を専門としています。

当社の専門知識は、お客様を支援します:

- 材料性能の検証:クリープ耐性、酸化、熱安定性を正確にテストします。

- プロセスの最適化:製造と品質管理が最高の基準を満たしていることを確認します。

- R&Dの加速:温度と性能の限界を押し広げるための適切なツールにアクセスします。

お客様のプロジェクト要件について話し合いましょう。今すぐ専門家にお問い合わせください。お客様の高温ニーズに最適なソリューションを見つけます。

ビジュアルガイド

関連製品

- 窒化ホウ素(BN)セラミックチューブ

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 実験室マッフル炉 底部昇降式マッフル炉

- 産業用高純度チタン箔・シート

- 実験室用1800℃マッフル炉