その核心において、化学気相成長法(CVD)は、非常に高純度で高性能な薄膜およびコーティングを作成するために使用される、非常に汎用性の高い製造プロセスです。その主な用途は、半導体デバイスを製造するためのエレクトロニクス産業、耐摩耗性表面を作成するための切削工具、および薄膜太陽電池を製造するためのエネルギー分野です。

CVDの真の価値は、コーティングを施すことだけでなく、基板上に新しい、緻密で完全に均一な固体層を原子レベルで成長させる能力にあります。これにより、膜の品質と適合性が性能にとって絶対に重要となる用途において、CVDは不可欠な選択肢となります。

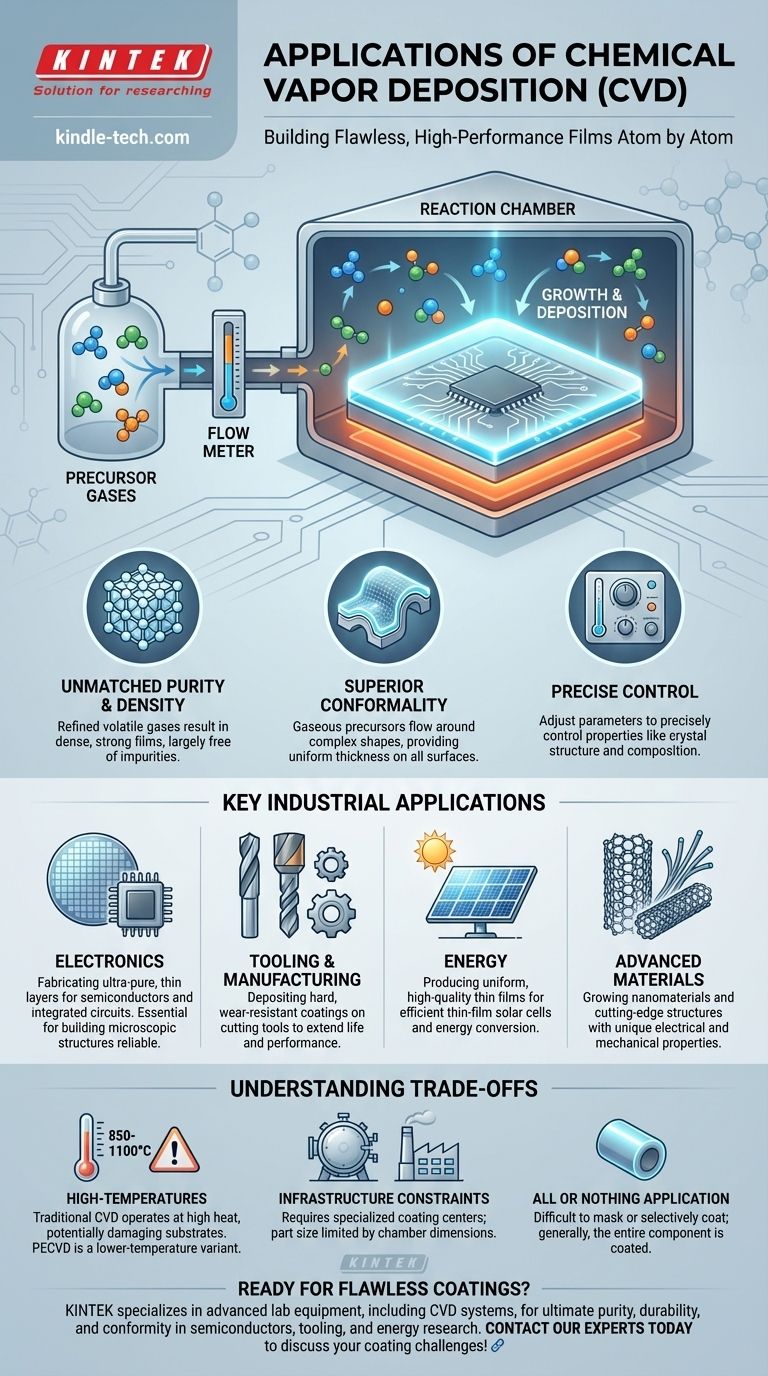

原理:ガスから材料を構築する

化学気相成長法は、塗装やスプレーとは根本的に異なります。これは、前駆体ガスを反応チャンバーに導入し、そこで分解して加熱された基板の表面で反応させ、目的の膜を精密に構築するプロセスです。

比類のない純度と密度

原料が揮発性ガスであるため、信じられないほど高いレベルの純度に精製できます。このプロセスにより、他のコーティング方法で問題となる不純物がほとんどない、緻密で丈夫な固体膜が得られます。

優れたコンフォーマル性

ガス状の前駆体は基板の周囲を流れ、複雑な形状や内部の空洞を含むすべての表面に均一な厚さの膜を堆積させます。この「巻き付け」能力は、見通し線堆積技術に比べて大きな利点です。

特性の精密な制御

温度、圧力、ガス組成などの堆積パラメータを慎重に調整することで、技術者は最終的な膜の特性を正確に制御できます。これには、結晶構造、化学組成、結晶粒径が含まれます。

主要な産業用途の解説

CVDの独自の特性は、いくつかのハイテク分野で不可欠なものとなっています。その応用は、より高度でない方法では達成できない性能の必要性によって決定されます。

現代エレクトロニクスの基盤

集積回路の製造には、導電性、半導体性、絶縁性材料の何十もの極薄層を堆積させることが含まれます。CVDは、これらの微細な構造を確実に構築するために必要な純度と精密な厚さ制御を提供します。

耐久性と性能の向上

硬質セラミックコーティングは、工業用切削工具、ドリル、機械部品にCVDを介して堆積されます。これらの緻密で低応力の膜は、摩耗、腐食、高温に対する耐性を劇的に高め、工具の寿命と性能を延ばします。

持続可能な未来を推進する

CVDは、薄膜太陽電池の活性領域を形成する光起電力材料の薄層を堆積させるために使用されます。これらの膜の高い品質と均一性は、太陽光を効率的に電気に変換するために不可欠です。

先進材料とナノテクノロジー

このプロセスは、最先端の研究開発や製造においても重要です。カーボンナノチューブやさまざまなナノワイヤーなどの先進材料を成長させるための好ましい方法であり、これらは独自の電気的および機械的特性を持っています。

実用的なトレードオフを理解する

利点があるにもかかわらず、CVDは万能な解決策ではありません。その運用要件は、考慮すべき特定の制限を伴います。

高温要件

従来のCVDプロセスは、多くの場合850〜1100°Cの非常に高い温度で動作します。この熱は多くの基板材料を損傷または変形させる可能性があり、その使用を制限します。ただし、プラズマCVD(PECVD)のようなバリアントは、これを克服するために、はるかに低い温度で動作できます。

プロセスとインフラの制約

CVDはポータブルなプロセスではありません。部品は専門のコーティングセンターに送る必要があります。コーティングできる部品のサイズは真空チャンバーの寸法によって制限され、複雑なアセンブリは処理前に個々の部品に分解する必要があります。

「すべてか無か」の適用

プロセスの性質上、表面の一部のみをマスキングしたり選択的にコーティングしたりすることは非常に困難です。一般的に、チャンバー内で露出したコンポーネント全体がコーティングされます。

目標に合った適切な選択をする

適切なコーティング技術を選択するかどうかは、最終目標によって完全に異なります。CVDは、究極の性能が主要な推進力となる場合に優れています。

- 最高の純度と膜品質が最優先事項である場合:CVDは、材料の完全性が不可欠な半導体や高性能光学部品などの用途に優れた選択肢です。

- 複雑な形状の耐久性向上を最優先する場合:CVDの優れた「巻き付け」能力は、エンジン部品や特殊工具などの複雑な部品を均一にコーティングするのに理想的です。

- 温度に敏感な材料のコーティングを最優先する場合:標準CVDは不適切です。基板を損傷しないように、プラズマCVD(PECVD)のような低温バリアントを検討する必要があります。

最終的に、化学気相成長法は、下地の材料と一体となる完璧な高性能膜を作成するための決定的な技術です。

要約表:

| 応用分野 | CVDの主な用途 |

|---|---|

| エレクトロニクス | 半導体や集積回路用の超高純度薄膜の製造。 |

| 工具および製造 | 切削工具や部品への硬質耐摩耗性コーティングの堆積。 |

| エネルギー | 太陽電池用の均一で高品質な薄膜の製造。 |

| 先進材料 | カーボンナノチューブやナノワイヤーなどのナノ材料の成長。 |

あなたの製品に完璧な高性能コーティングを組み込む準備はできていますか?

KINTEKは、半導体、工具、エネルギー研究における最も重要な用途において、膜の純度、耐久性、適合性を最大限に高めるための、化学気相成長システムを含む高度な実験装置を専門としています。

今すぐ当社の専門家にお問い合わせください。CVD技術がお客様固有のコーティング課題をどのように解決できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- CVDグラフェンの圧力とは?高品質成長の鍵となるパラメーターをマスターする

- HDP-CVD反応チャンバーはどのように機能しますか?優れたギャップ充填のためのマスターデュアルRF制御

- 化学における化学気相成長(CVD)とは?高性能薄膜成膜ガイド

- LPCVDの温度範囲は?材料別プロセスパラメータガイド

- 薄膜とは何か、その応用は?あなたのテクノロジーに革新的な材料特性を解き放つ

- スパッタコーティングの原理とは?研究室のための薄膜堆積をマスターする

- PTFEフィルムにコールドウォール水平CVDリアクターを使用する技術的利点は何ですか?効率を最大化する

- 薄膜プロセス技術とは?製品に新たな材料特性を解き放つ