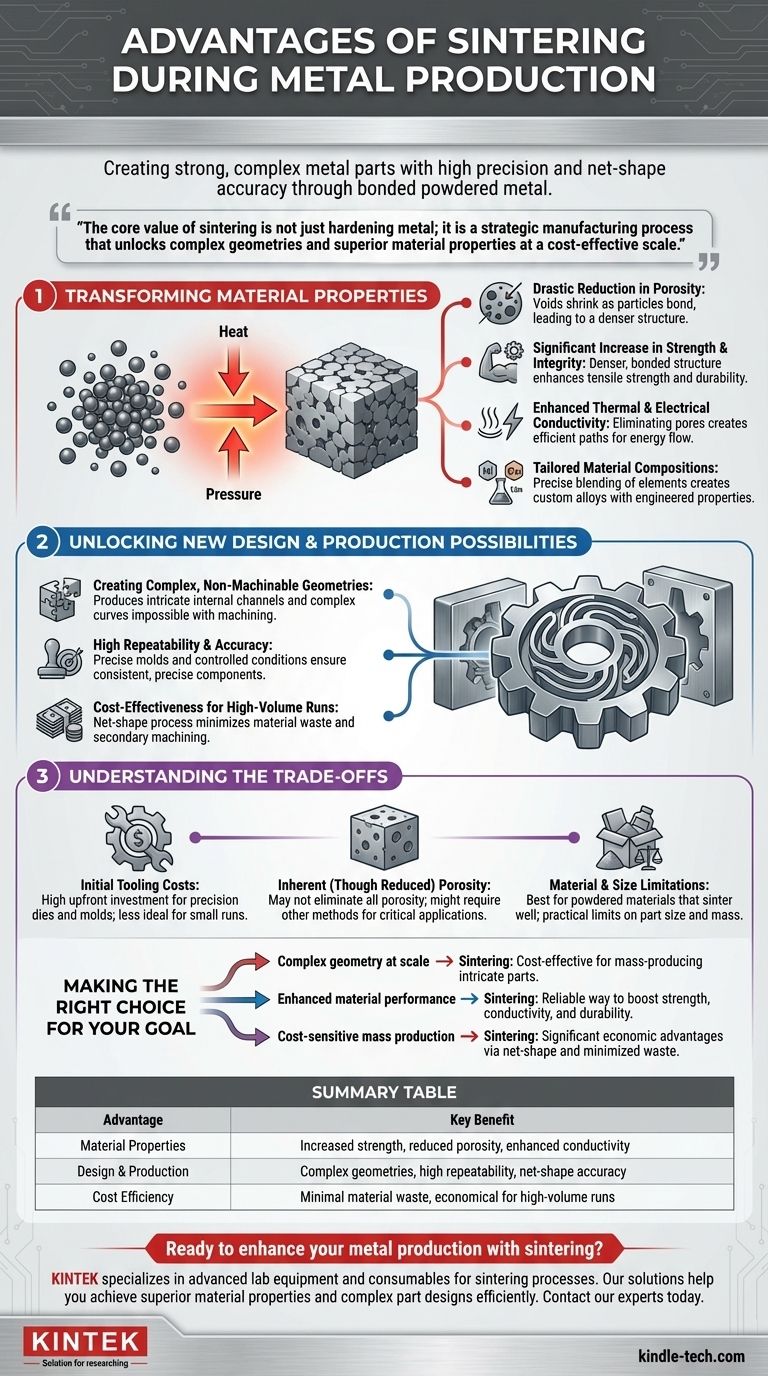

焼結の主な利点は、高精度かつニアネットシェイプの精度で、強靭で複雑な金属部品を製造できる能力です。材料の融点未満で熱を加えることにより、このプロセスは粉末状の金属粒子を固く緻密な塊に結合させます。これにより、従来の工法では困難または不可能であった複雑な設計の大量生産を可能にしながら、強度や導電性などの材料特性が根本的に向上します。

焼結の核となる価値は、単に金属を硬化させることではありません。それは、鋳造や鍛造の能力をしばしば上回る、複雑な形状と優れた材料特性をコスト効率の良い規模で解き放つ戦略的な製造プロセスです。

焼結が材料特性を根本的に変革する方法

焼結は、材料の内部構造を再設計する変革的なプロセスです。主な目的は、圧縮された粉末を高性能な固体部品に変えることです。

気孔率の劇的な低減

焼結中に最も重要な変化は、初期の粉末粒子間の空隙、すなわち気孔の減少です。粒子が結合し「焼結ネック」を形成するにつれて、これらの空きスペースは大幅に縮小します。

この緻密化こそが、他のほぼすべての特性向上の根本原因です。

強度と完全性の著しい向上

気孔が少ない部品は本質的により強くなります。焼結は、固体の結合構造を形成することにより、材料の引張強度と全体的な耐久性を劇的に向上させます。

これにより、焼結部品は要求の厳しい用途において、より高い機械的応力に耐えることができます。

熱伝導率と電気伝導率の向上

気孔は絶縁体として機能し、熱と電気の流れを妨げます。これらの空隙を排除することにより、焼結はエネルギー伝達のためにより直接的で効率的な経路を作り出します。

その結果、完成した部品は、焼結前の状態と比較して、優れた熱伝導率と電気伝導率を持ちます。

調整された材料組成

焼結により、ニッケル、銅、グラファイトなどの異なる元素を粉末状で正確に混合することが可能になります。加熱中に、これらの元素が拡散し、溶解によって達成するのが難しい特定の設計特性を持つカスタム合金が生成されます。

設計と生産における新たな可能性の解き放ち

材料自体の改善に加えて、焼結は製造の観点からも大きな利点をもたらし、新たなレベルの設計の自由度と生産効率を可能にします。

複雑で機械加工不可能な形状の作成

これは従来の製造法に対する主要な利点です。焼結は、機械加工では費用がかかりすぎるか物理的に不可能な、複雑な内部チャネルや複雑な曲線を持つ部品を製造できます。

高い再現性と精度

このプロセスは精密な金型と厳密に管理された条件を使用するため、部品は一つ一つが驚くほど一貫したものになります。

この高い再現性は、厳しい公差が要求される大量生産にとって不可欠です。

大量生産におけるコスト効率

焼結は「ネットシェイプ」または「ニアネットシェイプ」プロセスであり、部品が金型から最終寸法に非常に近い状態で出てくることを意味します。

これにより材料の無駄と高価な二次仕上げや機械加工工程の必要性が最小限に抑えられ、大量生産において非常に経済的になります。

トレードオフの理解

完璧なプロセスはなく、焼結を選択するにはその限界を理解する必要があります。これらの要因を認識することで、それが適切な問題に適用されることが保証されます。

初期の金型費用

初期の粉末圧縮に必要な高精度な金型を作成するには、かなりの先行投資が必要になる場合があります。

これにより、非常に小規模な生産ロットや一点物のプロトタイプにとって、焼結のコスト効率は低下します。

固有の(低減された)気孔率

焼結は気孔率を劇的に減少させますが、完全になくすことはできない場合があります。

高圧システムや真空システムなど、絶対的な100%の密度を必要とする重要な用途では、鍛造などの他の方法が必要になる場合があります。

材料とサイズの制限

このプロセスは、粉末状で入手可能で焼結性に優れた材料に最適です。さらに、効果的かつ均一に焼結できる部品のサイズと総質量には実用的な制限があります。

目標に合った適切な選択をする

製造プロセスの選択は、プロジェクトの特定の優先順位に完全に依存します。焼結はいくつかの主要な分野で優れています。

- 複雑な形状を大規模に実現することが主な焦点である場合: 焼結は、機械加工が困難な複雑な部品を大量生産するための最もコスト効率の高い方法であることがよくあります。

- 材料性能の向上が主な焦点である場合: 焼結は、より緻密で統一された材料構造を作成することにより、強度、導電性、耐久性を向上させる信頼性の高い方法を提供します。

- コストに敏感な大量生産が主な焦点である場合: 焼結のネットシェイプ部品を製造する能力は、材料の無駄と二次加工を最小限に抑え、大量生産において大きな経済的利点をもたらします。

結局のところ、焼結を選択することは、高度に再現可能で経済的な生産フレームワーク内で設計の自由度と材料の完全性を得るための戦略的な決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 材料特性 | 強度の向上、気孔率の低減、熱伝導率/電気伝導率の向上 |

| 設計と生産 | 複雑な形状、高い再現性、ニアネットシェイプ精度 |

| コスト効率 | 材料の無駄が最小限、大量生産に経済的 |

焼結で金属生産を強化する準備はできましたか? KINTEKは、焼結プロセスのための高度な実験装置と消耗品を専門としています。当社のソリューションは、優れた材料特性と複雑な部品設計を効率的に達成するのに役立ちます。当社の専門家と今すぐ連絡して、当社のラボの焼結ニーズをどのようにサポートし、生産を前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空熱処理焼結ろう付け炉

- セラミックファイバーライニング付き真空熱処理炉