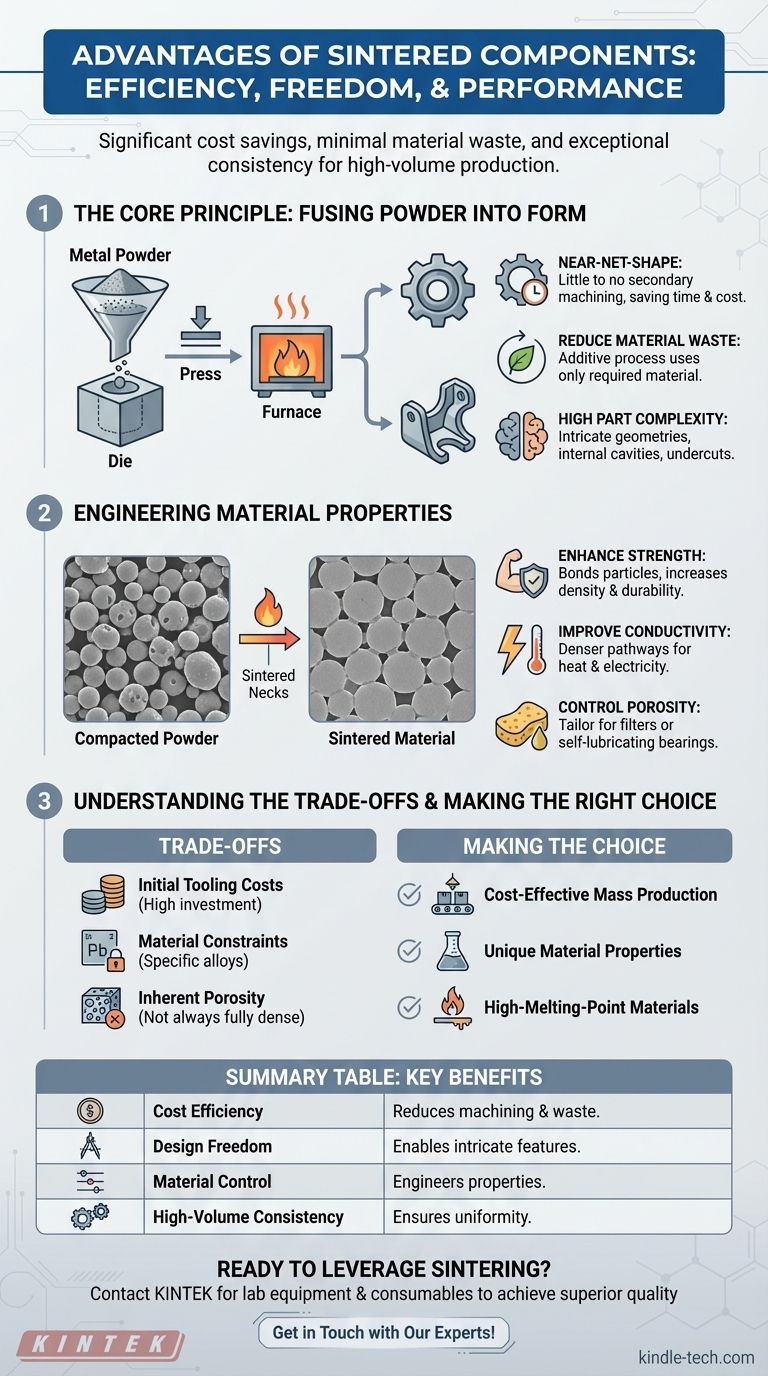

要するに、焼結部品の主な利点は、複雑な部品における大幅なコスト削減、最小限の材料廃棄物、および大量生産における卓越した一貫性です。これは、金属粉末から部品を成形することで達成され、これにより複雑な形状を最終寸法とほぼ同じか非常に近い状態で製造でき、二次加工の必要性を大幅に削減します。

焼結は単なる製造プロセスではありません。それは材料工学の手法です。粉末材料を微視的なレベルで融合させることにより、正確に制御された特性を持つ部品の作成を可能にし、設計の自由度、効率性、性能のユニークな組み合わせを提供します。

核心原理:粉末を形に融合させる

焼結は粉末冶金プロセスです。まず、精密に配合された金属粉末から始まり、これを金型で圧縮し、材料の融点よりわずかに低い温度で加熱します。

ニアネットシェイプ部品の作成

このプロセスは、最終的な、または「ネット」形状に極めて近い部品を形成します。この基本的な特性が、その多くの主要な利点の源です。

部品はほとんど、または全く後続の機械加工を必要としないため、ミリング、ターニング、研削などのプロセスがしばしば不要となり、時間とコストを大幅に節約できます。

材料廃棄物の削減

ソリッドブロックから部品を機械加工するような従来の除去加工では、大量のスクラップ材料が発生する可能性があります。焼結は付加的なプロセスです。

部品自体に必要な材料のみを使用するため、廃棄物を最小限に抑えた非常に効率的で環境に優しい選択肢となります。

高い部品の複雑性の実現

金型で粉末を圧縮することにより、他の方法では製造が困難、高価、または不可能な、複雑で入り組んだ形状を作成できます。

これには、内部空洞、機械加工できないアンダーカット、さまざまな断面などの特徴が含まれ、大量生産においてエンジニアに計り知れない設計の自由度を与えます。

微視的レベルでの材料特性の設計

焼結プロセスは、材料を粒子レベルで根本的に変化させ、最終的な特性を精密に設計することを可能にします。

強度と完全性の向上

加熱プロセスにより、個々の粉末粒子が接触点で結合、または「焼結ネック」を形成します。

これにより、圧縮された粉末からの内部空隙(気孔率)が大幅に減少し、部品の密度、強度、全体的な耐久性が劇的に向上します。

熱伝導率と電気伝導率の向上

気孔率が減少し、材料がより高密度になるにつれて、熱と電気の経路がより直接的になります。これにより、完成部品の熱伝導率と電気伝導率が向上します。

特定の用途のための気孔率の制御

高密度が目標となることが多い一方で、焼結は気孔率のレベルを意図的に制御する独自の能力を提供します。

これは、自己潤滑ベアリング(気孔がオイルを保持する)やフィルターなど、特定のレベルの透過性が必要な用途にとって重要です。

トレードオフの理解

どのプロセスにも限界があります。焼結を客観的に評価するには、その特定の制約を理解する必要があります。

初期金型コスト

粉末を圧縮するために使用される硬化鋼製金型を作成するための初期投資はかなりのものになる可能性があります。このため、焼結は、金型コストを多くの部品で償却できる中量から大量生産において最も費用対効果が高くなります。

材料の制約

汎用性があるとはいえ、このプロセスは、容易に粉末化でき、良好な圧縮および焼結特性を持つ材料で最も効果的に機能します。一部の合金はこの方法には適していません。

固有の気孔率

焼結は密度を劇的に増加させますが、気孔率を完全に排除することは困難な場合があります。絶対的な最大強度を必要とする極限応力用途では、鍛造のようなプロセスによる完全に緻密な材料が必要になる場合があります。

アプリケーションに最適な選択をする

焼結を選択するかどうかは、プロジェクトの特定の優先順位と制約に完全に依存します。

- 複雑な部品の費用対効果の高い大量生産が主な焦点である場合:焼結は、最小限の廃棄物と二次加工でニアネットシェイプ部品を作成できるため、比類のない選択肢です。

- 独自の材料特性が主な焦点である場合:焼結は、密度と気孔率を精密に制御できるため、フィルターや自己潤滑ベアリングのような部品の作成を可能にします。

- 高融点材料の加工が主な焦点である場合:焼結により、タングステンのような材料を極端な融点に達することなく部品を成形でき、エネルギーとコストを節約できます。

最終的に、焼結を選択することで、費用対効果が高く効率的な方法で、設計された特性を持つ高度に再現性のある複雑な部品を製造することができます。

要約表:

| 利点 | 主なメリット |

|---|---|

| コスト効率 | 複雑な部品の機械加工の必要性と材料廃棄物を削減します。 |

| 設計の自由度 | 複雑な形状、アンダーカット、内部特徴を可能にします。 |

| 材料制御 | 密度、気孔率、強度、導電性を精密に設計します。 |

| 大量生産の一貫性 | 大量生産における部品間の均一性を保証します。 |

研究室や生産のニーズに合わせて、焼結部品の利点を活用する準備はできていますか?

KINTEKでは、高度な粉末冶金および焼結プロセスに必要な精密な実験装置と消耗品の提供を専門としています。新しい材料を開発している場合でも、生産を拡大している場合でも、当社のソリューションは、優れた部品品質を達成し、コストを削減し、廃棄物を最小限に抑えるのに役立ちます。

プロジェクトをサポートし、焼結技術の可能性を最大限に引き出す方法について話し合うために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機