物理気相成長法(PVD)は、材料の多様性、高性能特性、および環境安全性という強力な組み合わせを提供します。この真空ベースのコーティングプロセスにより、非常に薄く、硬く、耐久性のある膜を幅広い基板に成膜することができます。主な利点は、原子レベルで材料を操作し、他の方法では達成が困難な表面特性を作り出す能力に由来します。

PVDの根本的な利点は、基材のコア特性を変更することなく、優れた性能のために材料の表面を設計できることです。これは、摩耗、摩擦、腐食に対する解決策を提供し、同時に環境に配慮した技術でもあります。

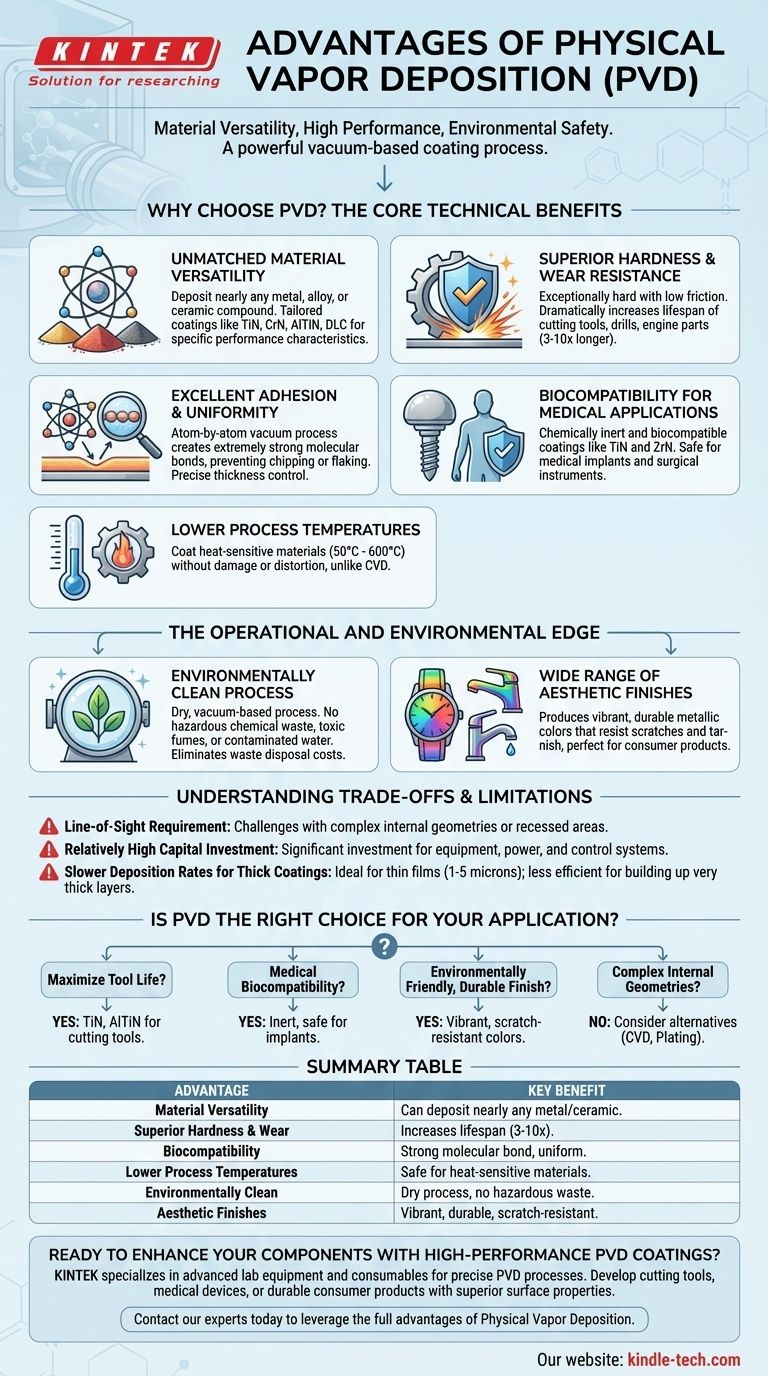

PVDを選ぶ理由:核となる技術的利点

物理気相成長法は、単一の方法ではなく、共通の原理を共有するプロセス群(スパッタリングや蒸着など)です。これらの原理が、いくつかの重要な技術的利点をもたらします。

比類のない材料の多様性

PVDは、ほぼすべての金属、合金、またはセラミック化合物を成膜できます。これには、窒化チタン(TiN)、窒化クロム(CrN)、窒化アルミニウムチタン(AlTiN)、ダイヤモンドライクカーボン(DLC)などの材料が含まれます。これにより、エンジニアは目的の性能特性に特化したコーティングを選択できます。

優れた硬度と耐摩耗性

PVDコーティングは非常に硬く、摩擦係数が低いです。これにより、切削工具、ドリル、金型、エンジン部品など、高摩耗にさらされる工具や部品の寿命が劇的に延びます。コーティングされた工具は、コーティングされていない工具よりも3〜10倍長持ちすることがよくあります。

優れた密着性と均一性

PVDは真空中で原子ごとに成膜するプロセスであるため、コーティングと基板間の結合は分子レベルで非常に強力です。これにより、コーティングの剥がれや欠けを防ぎます。また、このプロセスにより、膜厚を非常に正確に制御でき、均一な層を確保できます。

医療用途における生体適合性

窒化チタン(TiN)や窒化ジルコニウム(ZrN)など、多くのPVDコーティングは化学的に不活性で生体適合性があります。これにより、人体と反応しないため、医療用インプラント、手術器具、歯科用デバイスに最適です。

低いプロセス温度

化学気相成長法(CVD)のような代替方法と比較して、PVDプロセスははるかに低い温度(通常50°C〜600°C)で実行できます。これにより、プラスチック、アルミニウム、焼き入れ鋼などの熱に弱い材料を、損傷や変形させることなくコーティングできます。

運用と環境における優位性

PVDは、その技術的性能を超えて、運用と環境への影響において大きな利点があり、現代的で持続可能な選択肢となっています。

環境にクリーンなプロセス

PVDは完全に乾燥した真空ベースのプロセスです。クロムめっきのような従来の湿式めっき方法とは異なり、有害な化学廃棄物、有毒ガス、汚染された水を生成しません。これにより、有害廃棄物処理に関連する多大なコストとリスクが排除されます。

幅広い美的仕上げ

PVDプロセスは、装飾的であるだけでなく、非常に耐久性のある、幅広い鮮やかなメタリックカラーを生成できます。これにより、時計、蛇口、金具など、何年にもわたって傷や変色に耐える仕上げが必要な消費者製品に人気があります。

トレードオフと限界を理解する

すべてのアプリケーションに完璧な技術はありません。情報に基づいた意思決定を行うには、PVDの制約を理解することが重要です。

視線要件

PVDは「視線」プロセスであり、コーティング材料がソースから基板まで直線的に移動することを意味します。このため、複雑な内部形状や深く凹んだ領域をコーティングすることは困難です。複雑な部品に均一な被覆を達成するには、洗練された治具とチャンバー内での回転が必要です。

比較的高額な設備投資

PVDに必要な真空チャンバー、電源、制御システムは、かなりの設備投資を伴います。このため、性能向上が重要ではない非常に単純で低価値の部品の場合、このプロセスの費用対効果が低くなる可能性があります。

厚膜コーティングの成膜速度が遅い

PVDは薄膜(通常1〜5ミクロン)に最適ですが、非常に厚い層を形成する場合には、電気めっきなどのプロセスよりも遅くなる可能性があります。このプロセスは、性能向上を目的とした薄膜に最適化されており、バルク材料の成膜には最適化されていません。

PVDはあなたのアプリケーションに適していますか?

コーティング技術の選択は、最終目標に完全に依存します。PVDは、表面性能が主要な推進要因である場合に優れています。

- 工具寿命と耐摩耗性を最大化することが主な焦点である場合:TiNまたはAlTiNのようなPVDコーティングは、切削工具、パンチ、金型の業界標準です。

- 医療機器の生体適合性が主な焦点である場合:PVDは、インプラントや手術器具に理想的な、不活性で安全かつ耐久性のあるコーティングを提供します。

- 環境に優しく、耐久性のある装飾仕上げが主な焦点である場合:PVDは、塗料や従来のめっきよりもはるかに優れた耐傷性を持つ、幅広い鮮やかな色を提供します。

- 複雑な内部形状をコーティングする場合:視線制限を慎重に考慮する必要があり、CVDや特殊なめっきなどの代替方法を検討する必要があるかもしれません。

最終的に、PVDは、バルク材料だけでは決して達成できなかった性能要求を満たすために、部品の表面を根本的に再設計することを可能にします。

要約表:

| 利点 | 主なメリット |

|---|---|

| 材料の多様性 | ほぼすべての金属、合金、またはセラミック化合物を成膜可能。 |

| 優れた硬度と耐摩耗性 | 工具や部品の寿命を劇的に延ばす(3〜10倍)。 |

| 優れた密着性 | 強力な分子結合により、均一で耐久性のあるコーティングを保証。 |

| 生体適合性 | 医療用インプラントや手術器具に最適。 |

| 低いプロセス温度 | プラスチックなどの熱に弱い材料のコーティングに安全。 |

| 環境にクリーン | 乾燥した真空ベースのプロセスで、有害廃棄物なし。 |

| 美的仕上げ | 鮮やかで耐久性のある、耐傷性の色を生成。 |

高性能PVDコーティングで部品を強化する準備はできていますか?

KINTEKは、精密なPVDプロセス向けに高度なラボ機器と消耗品を専門としています。切削工具、医療機器、耐久性のある消費者製品の開発のいずれにおいても、当社のソリューションは、比類のない硬度、耐摩耗性、生体適合性などの優れた表面特性を実現するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様のラボの特定のコーティングニーズをサポートし、物理気相成長法のすべての利点を活用する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラミネート・加熱用真空熱プレス機

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器