要するに、等方圧造形は優れた材料品質と設計の柔軟性を提供します。 その主な利点は、あらゆる方向で非常に均一な密度と強度を持つ部品を作成できること、そして従来の単軸プレス法では不可能な複雑な形状を成形できることです。

従来の粉末圧縮法は内部の弱点を生み出し、設計の自由度を制限します。等方圧造形は、あらゆる方向から圧力を均等に加えることにより、これらの基本的な制約を克服し、優れた材料の完全性とより大きな幾何学的柔軟性をもたらします。

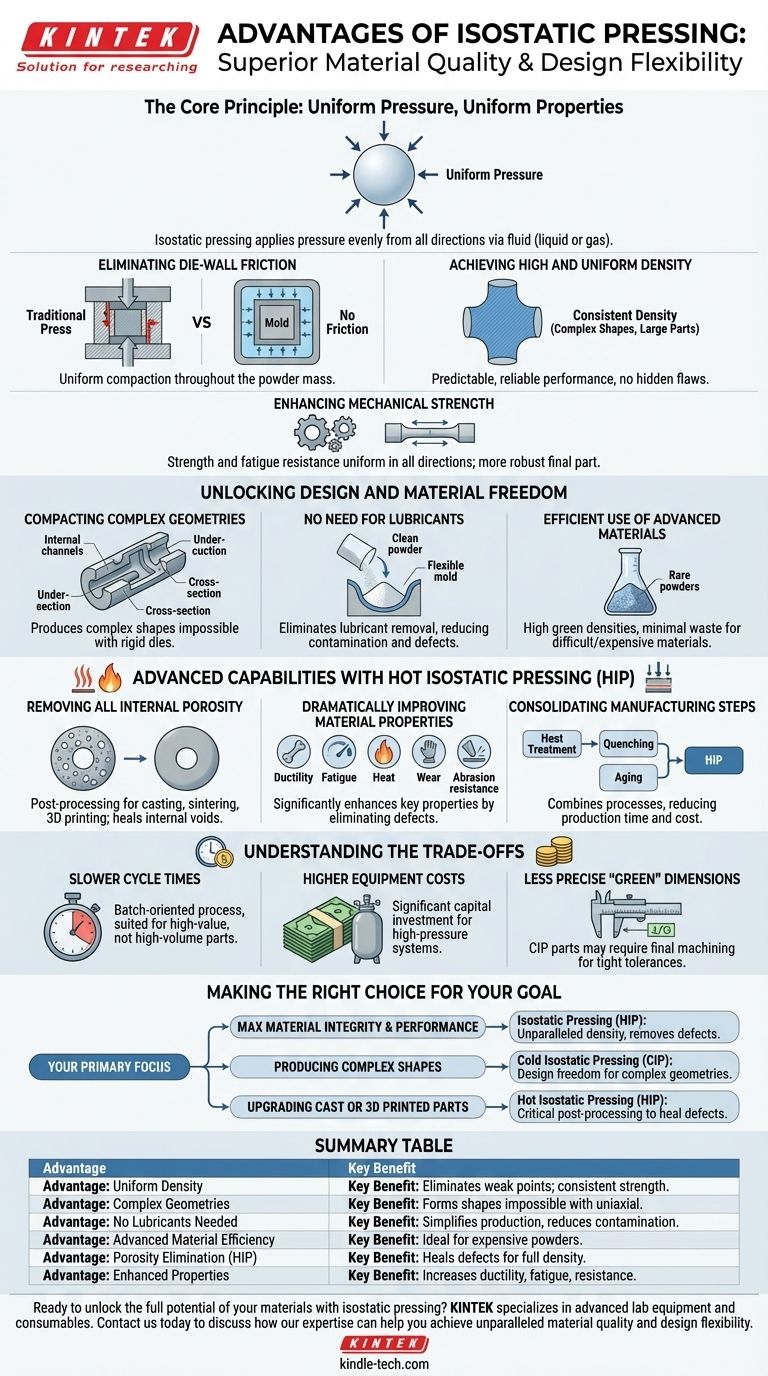

基本原理:均一な圧力、均一な特性

等方圧造形は、圧縮力の加え方を根本的に変えます。単軸のパンチの代わりに、液体(冷間等方圧造形)またはガス(熱間等方圧造形)を用いて、部品の全表面に圧力を均等に加えます。

ダイ壁摩擦の排除

従来の単軸プレスでは、粉末と剛性のダイ壁との摩擦により、圧力が均等に伝達されません。これは密度のばらつきや弱点の主な原因となります。

等方圧造形はダイ壁摩擦を完全に排除し、圧縮圧力を粉末塊全体に均一に加えることを可能にします。

高密度かつ均一な密度の達成

均一な圧力の直接的な結果は、極めて均一な密度を持つ部品です。これは、他の方法では困難とされる複雑な形状や大きな高さ/直径比を持つ部品でも当てはまります。

この均一性により、隠れた内部欠陥なしに、予測可能で信頼性の高い性能が保証されます。

機械的強度の向上

密度が部品全体で一貫しているため、強度や疲労耐性などの機械的特性も全方向で均一になります。

圧縮プロセス中に固有の弱面や内部応力が発生しないため、最終製品はより堅牢になります。

設計と材料の自由度の解放

柔軟なモールドと流体圧力を使用することで、剛性の高い金属ダイによって課せられる多くの制約が取り除かれ、エンジニアや設計者に新たな可能性が開かれます。

複雑な形状の圧縮

等方圧造形は、剛性の高いダイキャビティから取り出すことができないある程度複雑な形状の製造に優れています。これには、アンダーカット、断面の変化、または内部空洞を持つ部品が含まれます。

潤滑剤の必要性なし

このプロセスは、混合された潤滑剤を必要とせずに粉末を効果的に圧縮します。これにより、他の方法で必要とされる潤滑剤除去工程(焼成)が不要になり、汚染や欠陥の原因となる工程を省略できます。

先進材料の効率的な利用

この方法は、圧縮が困難な材料や高価な材料に非常に効果的です。優れた材料利用率で高いグリーン密度を達成し、貴重な粉末の無駄を最小限に抑えます。

熱間等方圧造形(HIP)による高度な能力

熱間等方圧造形(HIP)は、巨大な圧力と高温を組み合わせ、単に部品を成形するだけでなく、それを完成させるための強力なツールとなります。

すべての内部気孔率の除去

HIPは後処理工程として使用され、鋳造、焼結、または積層造形(3Dプリンティング)で作られた部品の気孔率を完全に取り除きます。

内部の空隙を効果的に修復し、3Dプリント部品における層の密着性の悪さなどの問題を修正し、完全に高密度で均一な微細構造を作り出します。

材料特性の大幅な向上

内部欠陥を排除することにより、HIPは主要な材料特性を大幅に向上させます。このプロセスは、部品の延性、疲労耐性、および耐熱性、耐摩耗性を高めることが証明されています。

製造工程の統合

特定の材料では、HIPサイクルを熱処理、焼入れ、時効処理を単一の効率的な操作に組み合わせるように設計できます。この統合により、全体の製造時間とコストを劇的に削減できます。

トレードオフの理解

等方圧造形は強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

サイクルタイムが遅い

1時間に数千個の部品を生産できる高速自動単軸プレスと比較して、等方圧造形はバッチ処理の遅いプロセスです。大量生産の低コスト部品よりも、高付加価値部品に適しています。

高い設備コスト

等方圧造形に必要な高圧容器と複雑な制御システムは、従来の機械プレスや油圧プレスと比較して多額の設備投資となります。

「グリーン」状態の寸法精度の低さ

冷間等方圧造形(CIP)によって成形された部品は、ダイ圧縮された部品と比較して、焼結前(「グリーン」)状態での寸法公差が小さいことがよくあります。厳密な仕様を満たすためには、通常、最終的な機械加工ステップが必要です。

目的に合わせた適切な選択

正しいプロセスの選択は、プロジェクトの性能、複雑さ、および量に関する特定の要件に完全に依存します。

- 主な焦点が最大の材料完全性と性能である場合: 等方圧造形、特にHIPは、比類のない密度を提供し、他の方法を制限する内部欠陥を除去します。

- 主な焦点が粉末からの複雑な形状の製造である場合: 冷間等方圧造形(CIP)は、従来の単軸プレスでは達成不可能な形状を作成するための設計の自由度を提供します。

- 主な焦点が鋳造部品または3Dプリント部品のアップグレードである場合: 熱間等方圧造形(HIP)は、欠陥を修復し、材料特性の可能性を最大限に引き出すための重要な後処理工程です。

これらの利点を理解することで、最も要求の厳しい材料および設計仕様を満たすために適切なプレス技術を選択できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 均一な密度 | 弱点を排除し、全方向で一貫した強度を実現。 |

| 複雑な形状 | 単軸プレスでは不可能な形状(アンダーカット、空洞)を成形。 |

| 潤滑剤不要 | 製造を簡素化し、汚染リスクを低減。 |

| 先進材料の効率性 | 圧縮困難な粉末や高価な粉末に最適。 |

| 気孔率の除去 (HIP) | 鋳造または3Dプリント部品の内部欠陥を修復し、完全な密度を実現。 |

| 特性の向上 | 延性、疲労耐性、耐摩耗性/耐熱性を向上。 |

等方圧造形により、材料の可能性を最大限に引き出す準備はできましたか?

KINTEKは、優れた材料加工に必要な正確なツールを提供する先進的な実験装置と消耗品を専門としています。複雑な部品の開発であれ、高性能部品の完全性の向上であれ、当社のソリューションは研究室の特定のニーズを満たすように設計されています。

比類のない材料品質と設計の柔軟性を達成するために、当社の専門知識について今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

よくある質問

- 冷間静水圧成形とは?複雑な部品の均一な密度を実現

- SHS(自己伝播高温合成)に実験室用コールドプレスが必要なのはなぜですか? 安定した燃焼のための粉末圧縮の最適化

- 冷間静水圧プレス(CIP)から作られる製品にはどのようなものがありますか?複雑な部品の均一な密度を実現する

- 粉末冶金におけるHIPとCIPとは?材料に合った適切なプロセスを選択しましょう

- NaSICONにはなぜコールド等方圧プレス(CIP)が必要なのですか? 最高のグリーン密度とイオン伝導率を実現

- 等方圧プレスは何に使われますか?均一な密度と優れた材料性能を実現

- ODSフェライト鋼の圧密化におけるHIP装置の主な機能は何ですか?密度99.0%の達成

- 冷間静水圧プレスにはどのような種類がありますか?生産ニーズに応じたウェットバッグ方式とドライバッグ方式