等方圧成形は、従来の製法に比べて3つの主要な利点を提供します。それは、非常に均一な密度を達成すること、あらゆる方向に一貫した強度を提供すること、そして非常に複雑な形状の製造を可能にすることです。この独自の組み合わせにより、優れた、より予測可能な機械的特性を持つ部品の製造が可能になります。

等方圧プレス加工の根本的な価値は、他の製造プロセスの固有の限界を克服する能力にあります。あらゆる方向から均等に圧力を加えることで、内部欠陥を排除し、設計の可能性を広げ、材料の完全性を最大限に高めた部品を生み出します。

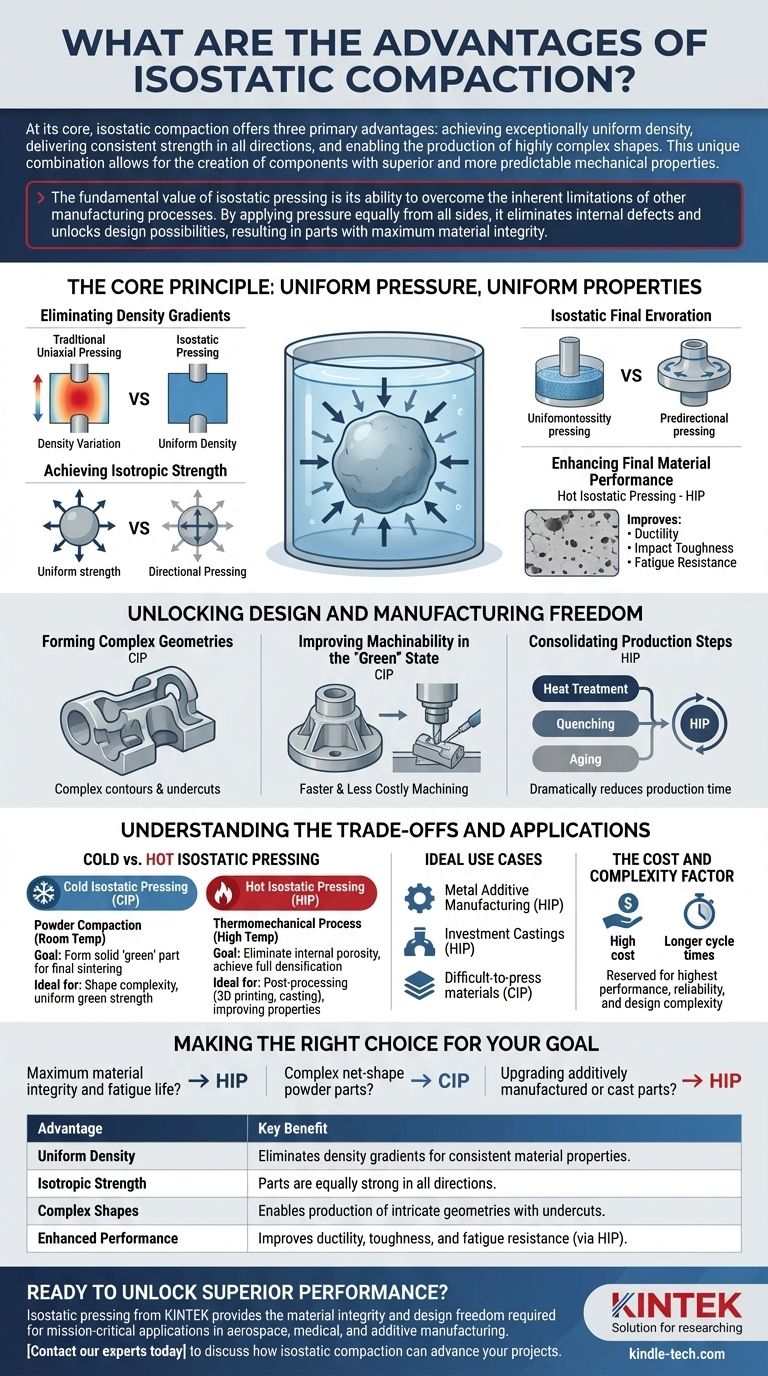

核心原理:均一な圧力、均一な特性

等方圧プレス加工は、部品(粉末を柔軟な金型に入れたもの、または事前に成形された部品)を流体中に浸し、その流体に圧力を加えることで機能します。これにより、部品のあらゆる表面に均等かつ同時に圧力が加えられます。

密度勾配の排除

従来の単軸プレス加工では、一方向または二方向からのみ圧力が加えられるため、粉末とダイ壁との間の摩擦により密度のばらつきが生じます。その結果、パンチに近い部分の密度が高く、中央部分の密度が低い部品ができます。等方圧プレス加工は、これらの勾配を完全に排除し、均一な密度の部品を製造します。

等方性強度の達成

この均一な密度は、等方性の機械的特性に直接つながります。つまり、材料はあらゆる方向に均等な強度を持ちます。部品は、方向性プレス加工や鋳造中に形成される可能性のある弱い軸や内部応力点から解放され、複雑な荷重条件下でのはるかに高い信頼性を実現します。

最終的な材料性能の向上

高温で適用される場合(熱間等方圧プレス、またはHIP)、このプロセスは内部の気孔を閉じ、均一な微細構造を作り出します。これにより、延性、衝撃靭性、疲労抵抗などの重要な特性が大幅に改善され、鋳造品や3Dプリント品の性能が鍛造材料のレベルにまで引き上げられます。

設計と製造の自由度の解放

均一な圧力と柔軟なツーリングの使用は、剛性のある金型では達成できない可能性を開きます。

複雑な形状の形成

冷間等方圧プレス(CIP)は、柔軟なエラストマー製金型を使用します。これにより、単軸プレス加工で使用される剛性のあるダイセットでは排出が不可能な、複雑な輪郭、アンダーカット、内部キャビティを持つ部品のエンジニアリングが可能になります。

「グリーン」状態での機械加工性の向上

CIPは、非常に高く均一な強度を持つ焼結前部品(「グリーン」コンパクト)を製造します。これにより、最終的な硬化および焼結プロセスの前に、複雑な機械加工を部品に施すことが可能になります。これは、完全に緻密で硬化した材料を機械加工するよりも、多くの場合、高速で低コストです。

生産工程の統合

熱間等方圧プレス(HIP)は、複数の熱処理プロセスを1つに統合するように設計できます。単一のHIPサイクルで、熱処理、焼入れ、時効処理を同時に行うことができ、製造工程を統合し、全体の生産時間と部品の取り扱いを劇的に削減します。

トレードオフと用途の理解

強力である一方で、等方圧プレス加工は特定の課題に対する特定のツールです。冷間等方圧プレス(CIP)と熱間等方圧プレス(HIP)の選択は、完全に目標によって異なります。

冷間等方圧プレスと熱間等方圧プレス

冷間等方圧プレス(CIP)は、室温または室温に近い温度で行われる粉末成形法です。その目的は、最終焼結の前に粉末から固体の「グリーン」部品を形成することです。形状の複雑さと均一なグリーン強度を目的として選択されます。

熱間等方圧プレス(HIP)は、すでに成形された部品(例:鋳造品、積層造形品、CIP品)に使用される熱機械プロセスです。その目的は、内部の気孔や欠陥を除去し、完全な緻密化を達成して材料特性を向上させることです。

理想的な使用例

HIPは、金属積層造形(3Dプリンティング)の画期的な後処理ステップであり、気孔を修復し、層間接着不良を改善します。また、重要な航空宇宙用途や医療用途のインベストメント鋳造品の内部空隙を除去するためにも使用されます。CIPは、プレスが困難な材料や軟質電解質から部品を製造するのに優れています。

コストと複雑さの要因

等方圧プレスシステムは、かなりの設備投資を伴い、サイクルタイムは従来のプレス加工よりも長くなる可能性があります。したがって、最高の性能、信頼性、および設計の複雑さがコストを正当化する用途のために予約されたプロセスです。

目標に合った適切な選択をする

適切な成形戦略を選択するには、部品の最終用途要件を明確に理解する必要があります。

- 材料の完全性と疲労寿命を最大限に重視する場合:HIPを最終的な緻密化ステップとして使用し、ミッションクリティカルな部品の内部欠陥を除去します。

- 複雑なニアネットシェイプ粉末部品の作成を重視する場合:CIPを使用して、単軸プレス加工では達成できない複雑な形状と高いグリーン強度を実現します。

- 積層造形部品や鋳造部品のアップグレードを重視する場合:HIPを後処理ステップとして適用し、鍛造材料に匹敵する機械的特性を実現します。

最終的に、等方圧プレス加工は、比類のないレベルの性能と信頼性を達成する材料と部品を設計する力を与えます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 均一な密度 | 密度勾配を排除し、一貫した材料特性を実現します。 |

| 等方性強度 | 部品はあらゆる方向に均等な強度を持ちます。 |

| 複雑な形状 | アンダーカットを含む複雑な形状の製造を可能にします。 |

| 性能向上 | 延性、靭性、疲労抵抗を向上させます(HIPによる)。 |

部品の優れた性能を引き出す準備はできていますか?

KINTEKの等方圧プレス加工は、航空宇宙、医療、積層造形におけるミッションクリティカルな用途に必要な材料の完全性と設計の自由度を提供します。当社のラボ機器と消耗品に関する専門知識により、金属粉末の緻密化、3Dプリント部品の気孔修復、複雑なセラミック部品の作成に最適なソリューションを提供します。

今すぐ当社の専門家にお問い合わせください。等方圧成形がお客様のプロジェクトをどのように前進させられるかご相談ください。

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 実験材料・分析用金属顕微鏡試料作製機

よくある質問

- TiC10/Cu-Al2O3の二次処理にコールド等方圧プレスを使用する利点は何ですか?密度を向上させましょう!

- HIP(熱間等方圧加圧)装置は、AlFeTiCrZnCu合金をどのように改善しますか? 10 GPaの硬度と最大密度を達成する

- セラミックスの半等方圧プレスが使用されるのはなぜですか?均一な密度と優れた精度を実現

- CIPとHIPのプロセスとは?優れた材料のための成形と高密度化

- ポリマーの静水圧プレスとは?高性能部品のための優れた均一密度を実現

- タングステン粉末の場合、なぜ一軸プレスよりもコールド等方圧プレスが好まれるのですか?粉末の均一な圧縮を実現

- 等方圧プレスには2つの種類がありますが、先進材料製造におけるCIPとHIPのどちらでしょうか?

- 等方圧成形(アイソスタティックプレス)の利点は何ですか?均一な密度と複雑な形状を実現する