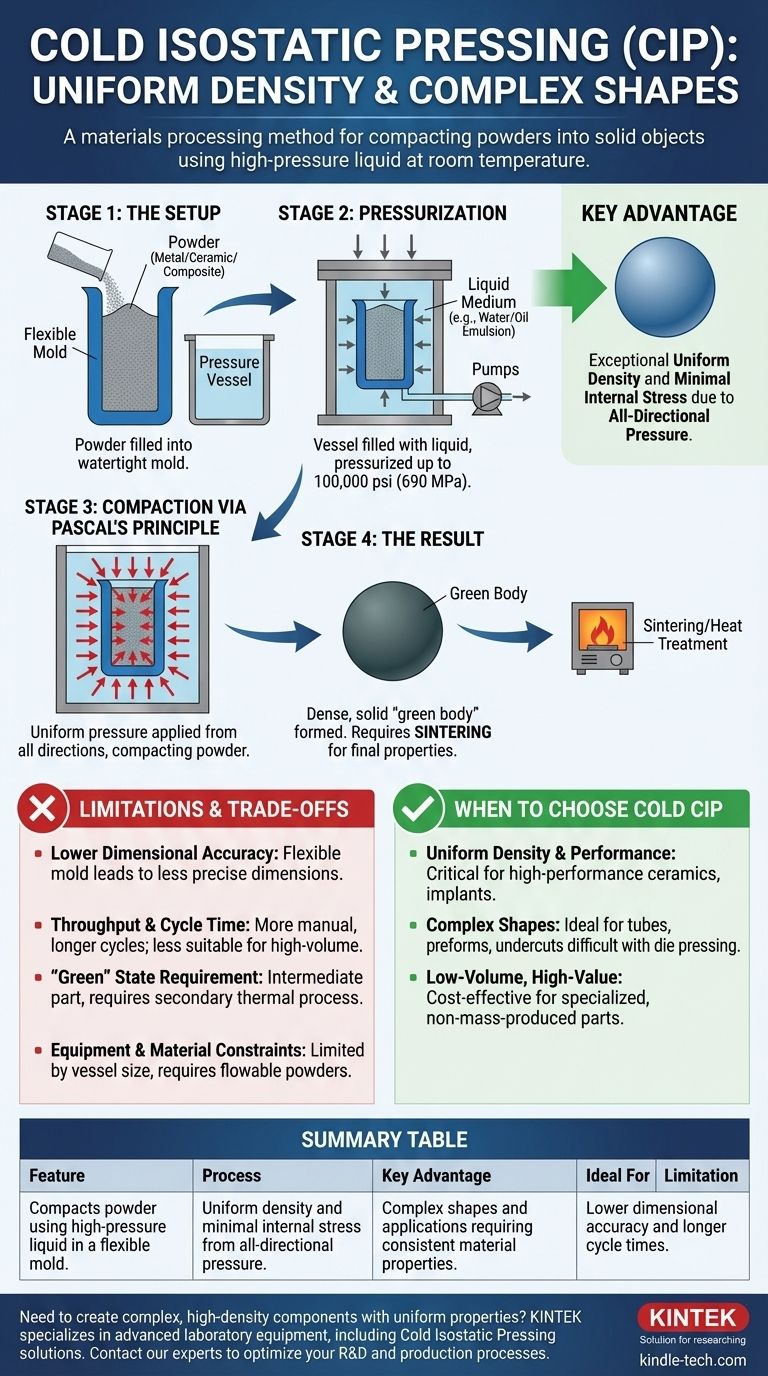

その核心において、コールドアイソスタティックプレス(CIP)は、室温付近で高圧の液体を用いて粉末を固体物体に圧縮する材料加工法です。粉末は柔軟なモールドに密閉され、その後、流体で満たされた圧力チャンバーに浸されます。全方向から強力で均一な圧力を加えることにより、粉末は「グリーンボディ」と呼ばれる高密度な固体形状に圧縮され、その後の加工の準備が整います。

多くの手法が1方向または2方向から粉末を圧縮するのに対し、コールドCIPの決定的な利点は、液体媒体を使用してすべての表面に同時に均等な圧力を印加することです。これにより、内部応力が最小限に抑えられた、非常に均一な密度の部品が作成され、これは高性能用途にとって極めて重要です。

コールドCIPプロセスの仕組み

コールドCIPの洗練さは、優れた材料結果を得るために、物理学の基本法則を直接適用することにあります。このプロセスは、いくつかの主要な段階に分けることができます。

セットアップ:粉末とモールド

プロセスは、粉末状の原材料(通常は金属、セラミック、または複合材料)から始まります。この粉末は、部品の初期形状を定義するポリウレタンやゴムなどのエラストマーで作られた、柔軟で防水性のあるモールドに慎重に充填されます。

加圧段階

密閉されたモールドは、頑丈な圧力容器内に配置されます。その後、容器は液体媒体(一般的には水と油のエマルジョン)で満たされ、モールドを完全に包み込みます。この液体にポンプで圧力がかけられ、圧力は最大100,000 psi(約690 MPa)に達します。

パスカルの原理による圧縮

この段階は、パスカルの原理の直接的な適用です。パスカルの原理とは、密閉された流体に加えられた圧力が、流体のすべての部分および容器の壁に減衰することなく伝達されるというものです。液体は、この巨大な圧力を柔軟なモールドのすべての表面に均等に伝達し、内部の粉末を全方向から均一に圧縮します。

結果:「グリーン」ボディ

この全周からの圧力により、粉末粒子が密接な機械的接触に押し込まれ、材料の密度が大幅に増加し、固体物体が形成されます。この結果得られた部品はグリーンボディと呼ばれます。これは取り扱い可能な十分な強度を持っていますが、まだ脆い状態であり、粒子を融合させて最終的な機械的特性を達成するためには、後続の焼結などの熱処理プロセスが必要です。

トレードオフと制限の理解

いかなる製造プロセスにも妥協はつきものです。コールドCIPの制限を認識することは、情報に基づいた意思決定を行うために不可欠です。

低い寸法精度

圧縮が柔軟なモールドに依存しているため、グリーンボディの最終寸法は、一軸プレスで使用される剛性の高い鋼製ダイで得られるものよりも不正確になります。厳密な公差を必要とする部品の場合、後処理の機械加工が必要になることがよくあります。

スループットとサイクルタイム

モールドの装填、容器の密閉、加圧、減圧、排出のプロセスは、本質的に自動化されたプレス手法よりも手作業が多く、時間がかかります。これにより、コールドCIPは単純な部品の超大量生産にはあまり適していません。

「グリーン」状態の要件

コールドCIPが中間部品を生成することを覚えておくことが重要です。グリーンボディには真の冶金結合がありません。二次的な焼結または熱処理ステップの必要性は、全体の製造ワークフローに時間、コスト、複雑さを追加します。

装置と材料の制約

部品のサイズは、最終的には圧力容器の容量によって制限されます。さらに、このプロセスは、良好な流動性と圧縮特性を持つ粉末に対して最も効果的です。

コールドアイソスタティックプレスを選択するタイミング

コールドCIPが適切な選択肢であるかどうかを判断することは、プロジェクトの密度、形状、および体積に関する特定の要件に完全に依存します。

- 均一な密度と性能が主な焦点である場合:コールドCIPは、高性能セラミックス、耐火ノズル、または医療用インプラントなど、一貫した材料特性が不可欠な部品を作成するのに最適です。

- 複雑な形状の製造が主な焦点である場合:柔軟なモールドにより、従来のダイ成形では困難または不可能な幾何学的形状が可能になり、チューブ、複雑な予備成形品、またはアンダーカットのある部品に最適です。

- 大量生産と低コスト製造が主な焦点である場合:CIPの長いサイクルタイムは、単純な大量生産部品にとってはコスト効率が悪くなる可能性があるため、ダイ成形などの他の方法を検討すべきでしょう。

高度に均一なグリーンボディを作成する独自の能力を理解することにより、コールドCIPを活用して、他の方法では達成できない優れた部品を製造することができます。

概要表:

| 特徴 | 説明 |

|---|---|

| プロセス | 柔軟なモールド内で高圧液体を使用して粉末を圧縮する。 |

| 主な利点 | 全方向からの圧力による均一な密度と最小限の内部応力。 |

| 理想的な用途 | 複雑な形状(チューブ、予備成形品)および一貫した材料特性を必要とする用途。 |

| 制限 | ダイプレスと比較して、寸法精度が低く、サイクルタイムが長い。 |

均一な特性を持つ複雑で高密度の部品を作成する必要がありますか?

KINTEKは、コールドアイソスタティックプレスなどの粉末処理ソリューションを含む高度な実験装置の提供を専門としています。当社の専門知識は、セラミックス、金属、複合材料における最も要求の厳しい用途の優れた材料性能の達成を支援できます。

当社の専門家に今すぐお問い合わせいただき、当社の実験装置と消耗品がお客様の研究開発および生産プロセスをどのように最適化できるかをご相談ください。

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス