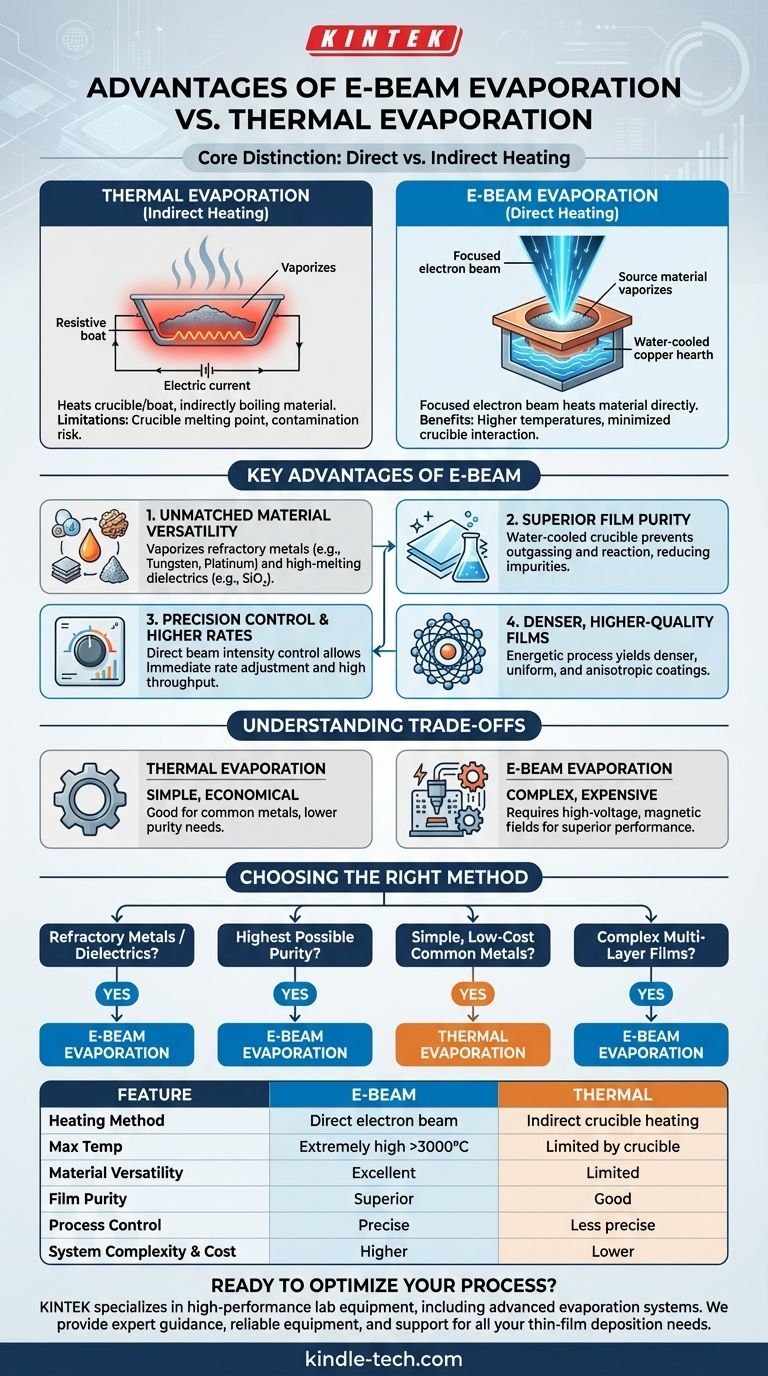

要するに、電子ビーム(e-beam)蒸着は熱蒸着よりも大幅な利点があり、主に高い膜純度、はるかに幅広い材料の成膜能力、および蒸着プロセスに対する優れた制御性を提供します。これらの利点は、その熱源材料の加熱方法が根本的に異なることに由来します。

核心的な違いはここにあります。熱蒸着はるつぼを加熱して内部の材料を間接的に沸騰させますが、不純物の混入や温度の制限が生じる可能性があります。電子ビーム蒸着は、集束された電子ビームを使用して材料を直接加熱し、るつぼを介さずに、より純粋で、より多用途で、より制御されたプロセスを可能にします。

根本的な違い:直接加熱と間接加熱

電子ビーム蒸着の利点を理解するには、まず各方法がどのように蒸気を発生させるかという核心的な違いを把握する必要があります。どちらを選択するかは、最終的な薄膜の品質に直接影響します。

熱蒸着の仕組み

熱蒸着では、抵抗ボートまたは源材料が入ったるつぼに電流を流します。

このボートが大幅に加熱され、その熱が源材料に伝わり、材料が溶けて最終的に蒸発します。これは間接加熱法です。

主な制限は、るつぼ自体の融点と、高温になったるつぼの材料が源材料と反応したり汚染したりするリスクです。

電子ビーム蒸着の仕組み

電子ビーム蒸着では、荷電したタングステンフィラメントから高エネルギーの電子ビームが発生し、磁気的に誘導されて源材料に直接衝突します。

この集束されたエネルギーが材料の非常に小さな領域を極めて高い温度に加熱し、蒸発を引き起こします。材料は通常、プロセス中に冷たいままの水冷式銅製ハースに保持されます。これは直接加熱法です。

電子ビーム蒸着の主な利点の解説

この直接加熱メカニズムが、薄膜成膜における電子ビームの主な利点の源となっています。

比類のない材料の汎用性

エネルギーが直接源に供給されるため、電子ビーム蒸着は熱法よりもはるかに高い温度を達成できます。

これにより、高融点金属(タングステン、白金、タンタルなど)や誘電体(二酸化ケイ素、SiO₂など)、標準的な熱蒸着では成膜不可能な材料を蒸発させることができます。

優れた膜純度

電子ビームシステムでは、水冷式るつぼは比較的低温に保たれ、強烈な熱は源材料のみに限定されます。

これにより、るつぼからのアウトガスや材料との反応が防止され、成膜される膜に不純物が混入するリスクが大幅に低減されます。熱蒸着の高温になるるつぼは、汚染の一般的な発生源です。

精密な制御と高い成膜速度

電子ビームの強度を正確に制御できるため、蒸発速度に対する直接的かつ即時の制御が得られます。これは膜特性を管理するために重要です。

さらに、電子ビームの高いエネルギー密度により、熱蒸着よりもはるかに高い成膜速度が可能になり、プロセスのスループットが向上します。

高密度で高品質な膜

電子ビーム蒸着の直接的かつ高エネルギーな性質により、熱蒸着で生成された膜と比較して、より高密度で均一な薄膜が得られることがよくあります。また、プロセスの直進性により、リフトオフパターニングなどの特定の用途に有益な、高度に指向性のある、つまり異方性のコーティングが生成されます。

トレードオフの理解

電子ビーム蒸着は強力ですが、常に最良の選択肢とは限りません。その利点には、複雑さの増大が伴います。

熱蒸着の単純さ

熱蒸着システムは機械的に単純で、安価で、操作が容易です。融点が低く、超高純度が主要な懸念事項ではない材料の場合、熱蒸着は極めて効果的で経済的な選択肢です。

電子ビームシステムの複雑さ

電子ビーム蒸着装置は、より複雑で高価なシステムです。ビームを誘導するために高電圧電源と磁場が必要となり、コストとメンテナンス要件が増加します。この複雑さが、その優れた性能と汎用性とのトレードオフとなります。

アプリケーションに適した方法の選択

材料の要件と性能目標が、蒸着技術の選択を決定する必要があります。

- 高融点金属や誘電体の成膜が主な焦点である場合: 電子ビーム蒸着は、その高温能力により、唯一の実行可能な選択肢です。

- 可能な限り最高の膜純度を達成することが主な焦点である場合: るつぼからの汚染を最小限に抑えるため、電子ビーム蒸着が優れた選択肢となります。

- 一般的な金属(例:アルミニウム、金、クロム)のシンプルで低コストな成膜が主な焦点である場合: 熱蒸着が最も実用的で費用対効果の高いソリューションとなることがよくあります。

- 単一のプロセスで複雑な多層膜を作成することが主な焦点である場合: マルチポケットカルーセルを備えた電子ビームシステムは、異なる材料を順次成膜するための比類のない柔軟性を提供します。

コアとなる加熱メカニズムを理解することにより、材料、純度、性能の要件に合致する蒸着技術を自信を持って選択できます。

要約表:

| 特徴 | 電子ビーム蒸着 | 熱蒸着 |

|---|---|---|

| 加熱方法 | 直接電子ビーム | 間接るつぼ加熱 |

| 最高温度 | 極めて高い(3000℃超) | るつぼによって制限される |

| 材料の汎用性 | 優れている(高融点金属、誘電体) | 限定的(低融点材料) |

| 膜純度 | 優れている(るつぼ汚染の最小化) | 良好(るつぼ反応のリスクあり) |

| プロセス制御 | 正確な速度制御 | 制御が不正確 |

| システムの複雑さとコスト | 高い | 低い |

薄膜蒸着プロセスを最適化する準備はできましたか?

KINTEKは、高度な蒸着システムを含む高性能ラボ機器を専門としています。 研究で電子ビーム蒸着の究極の純度が必要な場合でも、熱蒸着の費用対効果の高いシンプルさが必要な場合でも、当社の専門家が特定の材料とアプリケーション要件に最適なソリューションを選択できるようお手伝いします。

当社が提供するもの:

- 目標に合った適切な技術を選定するための専門的なガイダンス。

- 一般的な金属から高温誘電体まで、あらゆるものの成膜に対応する信頼性の高い機器。

- 最大の効率で高密度で高品質な膜を確実に得るためのサポート。

機器の制限によって結果を妥協しないでください。今すぐ当社のチームに連絡して、当社のラボの能力をどのように向上させられるかご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 実験室および産業用循環水真空ポンプ