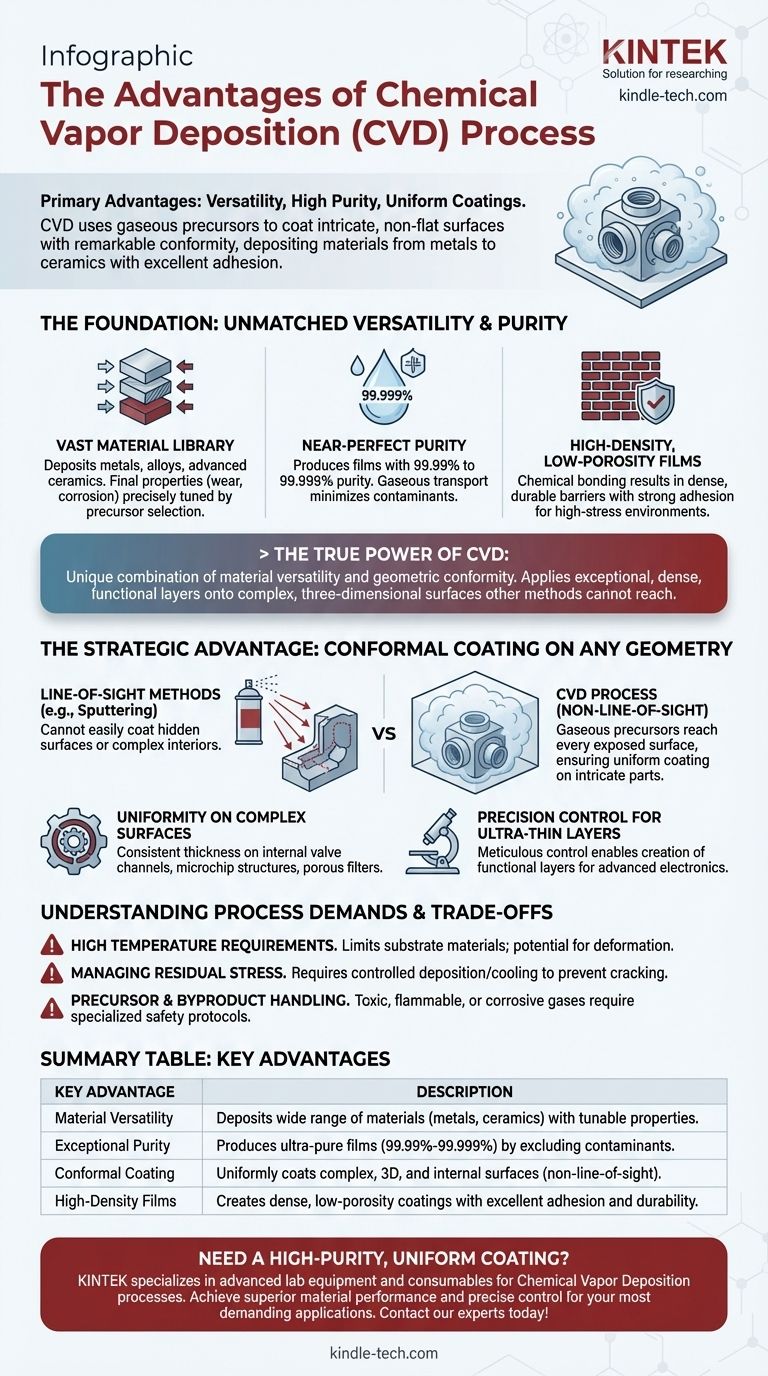

化学気相成長法(CVD)の主な利点は、その卓越した多用途性、高純度、そして均一で高性能なコーティングを生成する独自の能力にあります。 物理的な直進性のある(ライン・オブ・サイト)手法とは異なり、CVDは気体の前駆体を使用するため、複雑で平坦でない表面にも驚くほど均一に浸透・コーティングできます。このプロセスでは、金属からセラミックスに至るまで幅広い材料を高速で堆積させることができ、密着性に優れた、超高純度の緻密な膜が得られます。

CVDの真の力は、単一の利点にあるのではなく、材料の多様性と幾何学的適合性の独自の組み合わせにあります。これは、他の手法では物理的に到達できない、複雑な三次元表面に、極めて純粋で緻密、かつ機能的な材料層を適用するという根本的な課題を解決します。

CVDの基礎:比類のない多用途性と純度

CVDの核となる強みは、その化学に基づいています。気体状態での化学反応を利用することで、純粋な物理的堆積法では達成が困難なレベルの制御と品質を実現します。

広範な材料ライブラリ

CVDは少数の材料に限定されません。このプロセスは、金属、合金、先進セラミックスを含む、多種多様な元素や化合物の堆積に適応できます。

耐摩耗性、潤滑性、耐食性など、コーティングの最終的な特性は、反応に使用される前駆体ガスを最適化することで正確に調整できます。

ほぼ完璧な純度の達成

このプロセスは、多くの場合99.99%から99.999%の範囲で極めて高い純度の膜を生成することで知られています。

材料はガスとして輸送され、基板表面で直接反応するため、堆積チャンバーから汚染物質を容易に排除でき、より純粋な最終製品につながります。

高密度・低多孔質膜の構築

CVD中に発生する化学結合により、コーティングは緻密になり、多孔性が非常に低く、下地材料への密着性が高くなります。これにより、膜は高応力環境にさらされても、保護バリアとして非常に耐久性があり効果的になります。

戦略的優位性:あらゆる形状への均一なコーティング

CVDの最も重要な差別化要因は、接触するすべてを均一にコーティングできる能力かもしれません。この非直進性(non-line-of-sight)機能は、他の技術では不可能な用途を切り開きます。

直進性の限界の克服

スパッタリングや蒸着などのプロセスは「直進性」であり、スプレーペイントのように機能するため、隠れた表面や複雑な部品の内部を容易にコーティングできません。

一方、CVDはチャンバー全体を満たす霧のように振る舞います。前駆体ガス分子は露出したすべての表面に到達し、複雑で不規則な形状や内部の形状であっても均一なコーティングが施されることを保証します。

複雑な表面での均一性

この特性は、バルブの内部チャネル、マイクロチップの複雑な構造、フィルターの多孔質フレームワークなど、複雑な形状の部品にとって極めて重要です。CVDは部品全体でコーティング厚が一定であることを保証します。

超薄膜のための精密制御

このプロセスにより、化学反応のタイミングと速度を細かく制御できます。これにより、先進的な電気回路や半導体の製造に必要とされる、超薄型の機能性材料層を作成することが可能になります。

トレードオフとプロセスの要求の理解

CVDは強力ですが、万能の解決策ではありません。化学反応への依存性は、成功のために管理しなければならない特定の要件と潜在的な課題をもたらします。

高温要件

多くのCVDプロセスでは、必要な化学反応を開始・維持するために高温が必要です。これは、一部の基板材料が熱に耐えられずに変形または溶融する可能性があるため、使用できる基板材料の種類を制限する可能性があります。

残留応力の管理

堆積プロセスと室温との温度差は、コーティング膜に残留応力を引き起こす可能性があります。亀裂や剥離を防ぐためには、堆積パラメータと冷却速度を注意深く制御する必要があります。

前駆体と副生成物の取り扱い

CVDで使用される前駆体ガスは、有毒、可燃性、または腐食性である可能性があり、専門的な取り扱いと安全手順が必要です。さらに、化学反応によって有害な副生成物が生じることが多く、これらを安全に管理・廃棄する必要があります。

適切な選択:CVDを活用すべき時

堆積方法の選択は、アプリケーションの特定の要件に完全に依存します。CVDは、純度、適合性、材料品質が主要な推進力となる分野で優れています。

- 材料の純度と性能が主な焦点である場合:CVDは、わずかな不純物でも故障の原因となる半導体や光学部品などの用途に最適です。

- 複雑な表面または内部表面のコーティングが主な焦点である場合:CVDの非直進性により、他の手法では均一にカバーできない複雑な形状の部品に対する決定的なソリューションとなります。

- 高性能コーティングの拡張性が主な焦点である場合:このプロセスは、多くの部品を大規模バッチで同時にコーティングできるため、生産実行において経済的であり、高い製造歩留まりが得られます。

結局のところ、CVDは、薄膜の化学的完全性と幾何学的適合性が最終製品の成功にとって最も重要である場合に選ばれるプロセスです。

要約表:

| 主な利点 | 説明 |

|---|---|

| 材料の多様性 | 特性を調整可能な幅広い材料(金属、セラミックス)を堆積。 |

| 卓越した純度 | 汚染物質を排除することで、超高純度(99.99%-99.999%)の膜を生成。 |

| 均一なコーティング | 複雑な三次元表面および内部表面を均一にコーティング(非直進性)。 |

| 高密度膜 | 優れた密着性と耐久性を持つ、緻密で低多孔質のコーティングを作成。 |

複雑な部品に高純度で均一なコーティングが必要ですか? KINTEKは、化学気相成長法(CVD)プロセス向けの高度な実験装置と消耗品を専門としています。当社のソリューションは、最も要求の厳しいアプリケーションにおいて、優れた材料性能、正確な制御、および信頼できるスケーラビリティの実現を支援します。お客様の研究所のコーティングおよび材料科学のニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

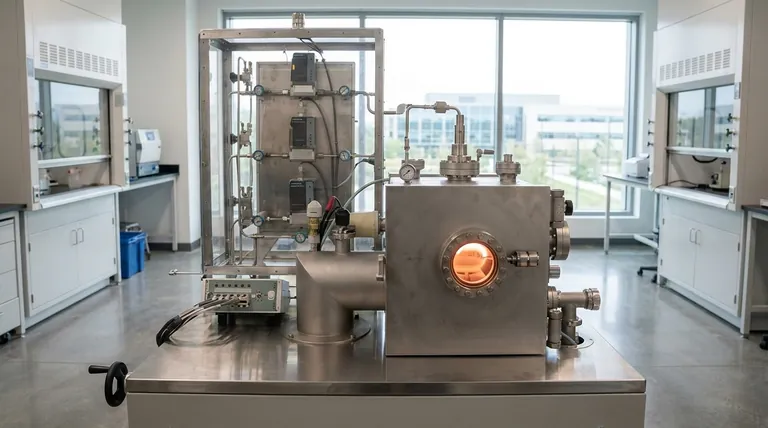

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉