本質的に、冷間静水圧プレス(CIP)は、粉末を非常に均一な密度と強度を持つ固体に固めるための独自の手段を提供します。液体を使用してあらゆる方向から均等な圧力をかけることにより、従来のプレス成形の主な限界を克服し、加工が困難な材料から大型で複雑な部品を製造するのに理想的です。

CIPの根本的な利点は、均一で全方向からの静水圧を使用することです。これにより、従来の単軸プレスに固有のダイ壁摩擦が排除され、優れた密度均一性、予測可能な最終特性、および大きな設計の自由度を持つ部品が得られます。

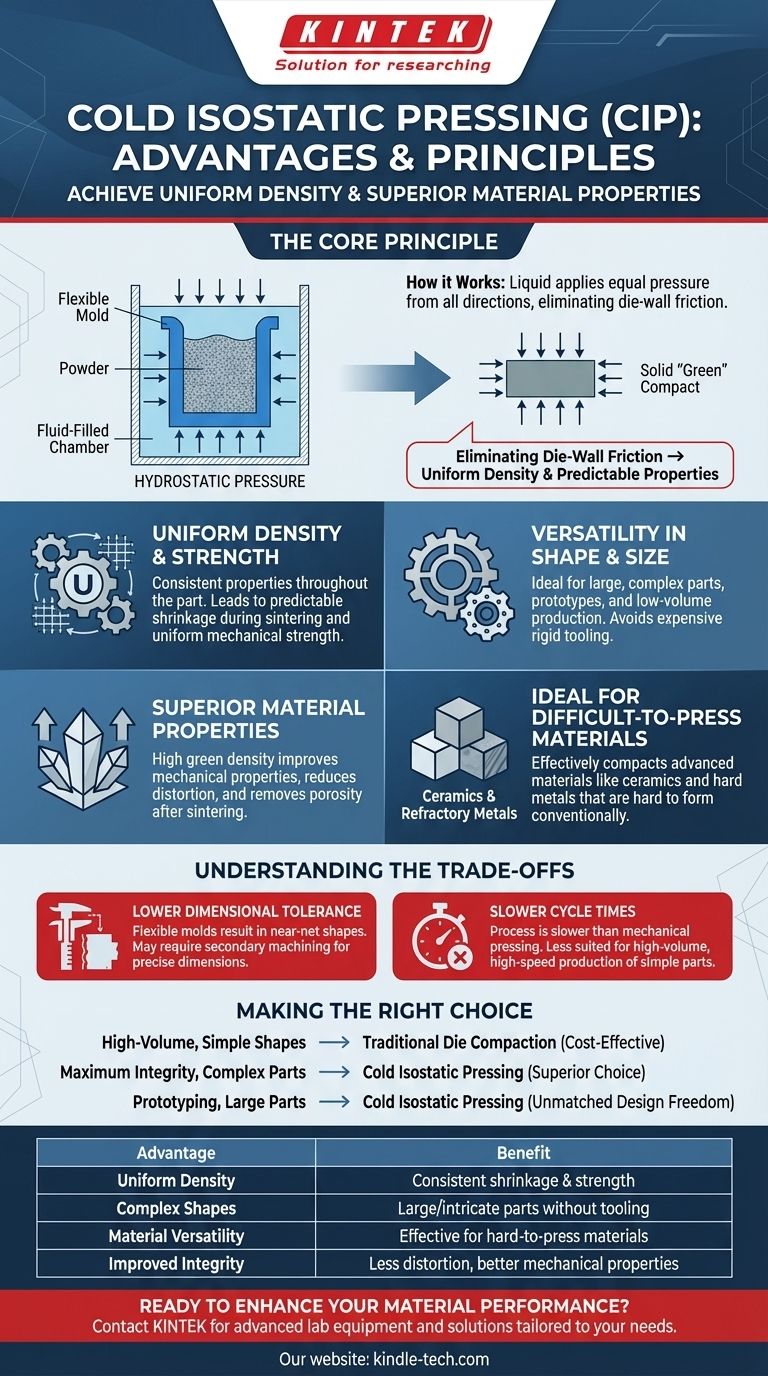

原理:なぜ均一な圧力が重要なのか

冷間静水圧プレスの利点は、その独自の成形方法から直接生まれます。この核となる原理を理解することが、いつ適用すべきかを知る鍵となります。

冷間静水圧プレスはどのように機能するか

このプロセスは概念的に単純です。まず、粉末を柔軟で気密性の高いモールド(通常はゴムやポリウレタンなどのエラストマー製)に封入します。この密閉されたモールドを、流体で満たされた高圧チャンバーに浸します。

流体の圧力を上げると、それが柔軟なモールドの全表面に均一に作用します。この静水圧が粉末粒子を互いに圧縮し、固体で高密度の「グリーン」成形体(未焼結体)を形成します。

ダイ壁摩擦の排除

従来の単軸(一方向)ダイプレスでは、粉末を剛性の金属ダイに押し込みます。粉末が移動するにつれて、ダイ壁との間にかなりの摩擦が発生します。

この摩擦により、圧力が粉末全体に均等に伝達されなくなり、密度のばらつきが大きい部品が生じます。パンチに最も遠い領域は、最も近い領域よりも密度が低くなることがよくあります。

CIPは、圧力が液体によってすべての表面に直接的かつ均等に印加されるため、このダイ壁摩擦を完全に排除します。

均一な密度と強度の実現

均一な圧力の直接的な結果は、部品のサイズや複雑さに関係なく、部品全体にわたって非常に均一な密度が得られることです。

この均一性は、その後の焼結(焼成)工程中の予測可能で一貫した収縮につながるため、非常に重要です。また、最終コンポーネントにおいて均一な強度と一貫した機械的特性をもたらします。

主な製造上の利点の解説

この基本原理から、製造の文脈でいくつかの明確な利点が生まれます。

形状とサイズの多様性

CIPは高価な剛性金属ダイに依存しないため、その能力は大幅に拡大されます。このプロセスは、硬いダイセットのコストが法外になるような、試作や少量生産に理想的です。

また、従来のプレス成形では不可能な、アンダーカットや複雑な内部空洞を持つ部品など、非常に大型または複雑な形状の製造にも優れています。

優れた材料特性

CIPによって達成されるより高く、より均一なグリーン密度は、焼結後に機械的特性が向上した最終部品につながります。

このプロセスは、高密度化と気孔率の除去に優れており、焼成時に反りや亀裂がほとんど見られない高完全性の予備成形体を生み出します。

プレスが困難な材料に最適

耐火金属、セラミックス、超硬合金などの一部の先進材料は、従来のダイ内で容易に圧縮または流動しません。

CIPの均一で全方向からの圧力は、これらの困難な粉末を、さらなる加工のために高密度で取り扱いやすい予備成形体に固めるのに非常に効果的です。

トレードオフの理解

強力ではありますが、CIPはすべての用途の解決策ではありません。その利点には、考慮すべき固有のトレードオフが伴います。

低い寸法公差

柔軟なエラストマーモールドを使用するため、プレス成形直後の「グリーン」部品は、剛性の鋼製ダイで成形された部品ほどの厳しい寸法公差を持ちません。

CIP部品は通常、ニアネットシェイプとして製造され、精密な寸法が重要な場合は二次的な機械加工が必要になります。

サイクルタイムが遅い

モールドの装填、圧力容器の密閉、加圧、減圧、アンロードのプロセスは、機械プレスのような素早い動作よりも本質的に時間がかかります。

このため、CIPは通常、部品あたりのコストが主な推進力となる単純な部品の大量・高速生産には適していません。

目標に応じた適切な選択

適切な成形方法の選択は、プロジェクトの技術的要件とビジネス目標に完全に依存します。

- 主な焦点が単純な形状の大量生産である場合: サイクルタイムがはるかに速いため、従来のダイ成形の方がほとんどの場合、コスト効率が高くなります。

- 主な焦点が最大限の材料の完全性と性能である場合: 複雑なジオメトリを持つ部品であっても、均一な密度と予測可能な特性を持つコンポーネントを作成するには、CIPが優れた選択肢となります。

- 主な焦点が試作または大型で複雑な部品の製造である場合: CIPは比類のない設計の自由度を提供し、高価な金型のコストとリードタイムを回避できます。

結局のところ、CIPを選択することは、生の生産速度よりも材料の均一性と設計の柔軟性を優先するという戦略的な決定です。

要約表:

| 利点 | 効果 |

|---|---|

| 均一な密度 | ダイ壁摩擦を排除し、一貫した収縮と強度を実現。 |

| 複雑な形状 | 高価な金型なしで、大型で複雑な部品や試作品に理想的。 |

| 材料の多様性 | セラミックスや耐火金属など、プレスが困難な材料に効果的。 |

| 完全性の向上 | 高いグリーン密度が、反りや機械的特性の低下を抑制。 |

冷間静水圧プレスで材料性能を向上させる準備はできましたか?

KINTEKでは、お客様の特定のニーズに合わせて調整された高度なラボ機器と消耗品の提供を専門としています。先進セラミックス、耐火金属、または複雑なコンポーネントの試作品に取り組んでいるかどうかにかかわらず、当社の専門知識が、お客様の成功に不可欠な均一な密度と優れた材料の完全性を達成することを保証します。

プロセスを最適化するためにお手伝いさせてください。当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様のラボにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

よくある質問

- 冷間加工プロセスの欠点は何ですか?金属成形の主要な制限

- 冷間静水圧プレス(CIP)の例とは何ですか?粉末成形における均一な密度を達成する

- HIPとCIPの違いは何ですか?成形と緻密化のガイド

- 等方圧プレスは何に使用されますか?重要部品において優れた密度と均一性を実現

- 熱間等方圧接(HIP)は何をするのですか?内部の欠陥を除去し、部品の性能を向上させます

- バッテリー部品のCIPで使用される密閉ラミネートバッグの目的は何ですか?純度と高密度を確保する。

- 8YSZでは、鋼製金型による乾式プレス後に冷間等方圧プレスが適用されるのはなぜですか?密度向上と亀裂防止

- 金属の冷間加工の利点は何ですか?優れた強度と精度を実現