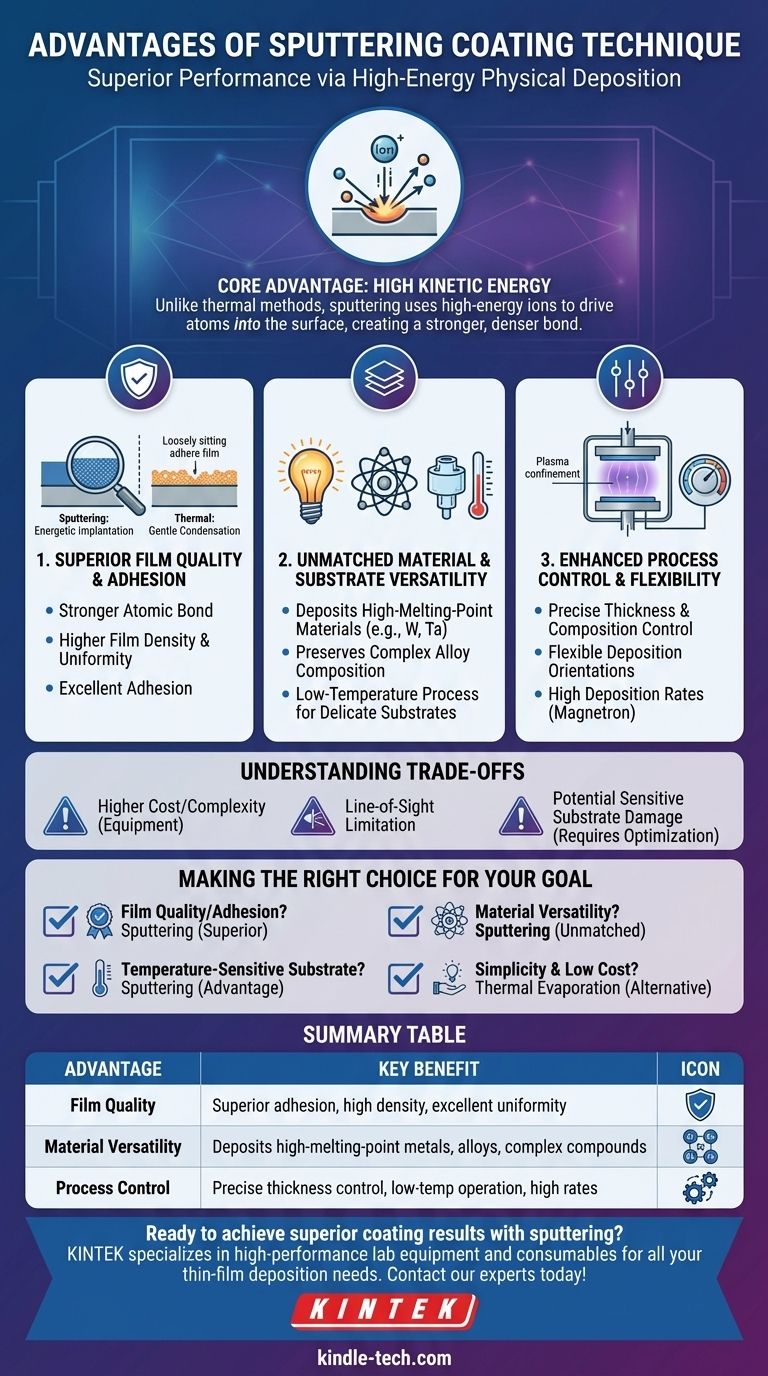

本質的に、スパッタリングの主な利点は、広範な材料から高い密着性、高密度、均一な薄膜を生成できる能力にあります。溶解と蒸発に頼る熱的方法とは異なり、スパッタリングは高エネルギーイオンを使用してソースターゲットから原子を叩き出す物理プロセスであり、極めて高い融点を持つ材料に対しても、優れた膜品質とプロセスの多様性をもたらします。

根本的な違い、そしてその利点のほとんどの源は、スパッタされた原子の高い運動エネルギーです。このエネルギーにより、膜は単に表面に堆積されるだけでなく、表面に押し込まれ、より強力な結合と、より高密度で堅牢な最終コーティングが作成されます。

優れた膜品質と密着性

コーティング製品の最終的な性能は、堆積された膜の品質にかかっていることがよくあります。スパッタリングは、原子が基板に到達する方法を根本的に変えることで、この分野で優れています。

高い運動エネルギーの影響

スパッタによって放出された原子は、熱蒸着からの原子と比較して著しく高い運動エネルギーを持っています。このエネルギーが、優れた膜を作成するための鍵となります。

原子は表面に穏やかに凝縮するのではなく、力をもって基板に衝突します。

卓越した膜密着性

このエネルギーによる衝突は、基板へのより良い密着性をもたらします。原子は表面のごく近くの領域に物理的に埋め込まれ、原子が単に上に乗るだけの手法よりもはるかに強力な結合を形成します。

より高密度で均一な膜

高いエネルギーはまた、より高い充填密度とより大きな均一性を持つ膜の形成を促進します。これは、特定の光学特性、電気特性、またはバリア特性を必要とする用途にとって極めて重要です。

一般的なバリエーションであるマグネトロンスパッタリングは、広い基板領域にわたって高い均一性を達成するのに特に優れています。

比類のない材料と基板の多様性

多くの成膜技術の大きな制限は、処理できる材料の種類です。スパッタリングはこれらの制約の多くを克服します。

高融点材料のスパッタリング

スパッタリングはソース材料を溶解する必要がないため、タンタルやタングステンのような極めて高い融点を持つ難融性金属やセラミックスを容易に成膜できます。

これは、そのような材料にとっては非実用的な熱蒸着に対する明確な利点です。

複雑な合金や混合物の成膜

スパッタリングは、材料の物理的な転送であり、化学的または熱的なものではありません。これは、ソースターゲットの組成を維持することを意味し、正確な制御を伴う多様な混合物や合金の成膜に理想的です。

幅広い基板適合性

スパッタリングは、化学気相成長法(CVD)などの手法と比較して、比較的低温プロセスです。これにより、プラスチックや特定の電子部品など、温度に敏感な材料を損傷することなくコーティングするのに適しています。

強化されたプロセス制御と柔軟性

膜そのものに加えて、スパッタリングプロセスは、現代の製造および研究に不可欠な高度な制御を提供します。

膜特性の精密制御

このプロセスにより、膜の厚さ、均一性、組成を非常に精密に制御できます。このレベルの精度は、半導体、光学、医療機器などの業界にとって極めて重要です。

柔軟な成膜ジオメトリ

スパッタリングは、上から下への成膜を含む様々な向きで実行できます。これは、下から上への成膜しかできない熱蒸着とは異なり、基板の位置決めやコーティング方法を制限する明確な利点です。

高い成膜速度

最新のマグネトロンスパッタリングシステムは、プラズマをターゲットの近くに閉じ込めるため、スパッタリング効率が大幅に向上し、高い成膜速度が可能になり、大規模生産において商業的に実行可能になります。

トレードオフの理解

単一の技術がすべての用途に完璧ということはありません。情報に基づいた決定を下すためには、潜在的な欠点を理解することが不可欠です。

プロセスの複雑さとコスト

スパッタリングシステムは、プラズマを生成するために高真空環境と複雑な電源を必要とします。これにより、熱蒸着のような単純な手法よりも初期の設備投資が大きくなります。

視線(Line-of-Sight)の制限

蒸着と同様に、スパッタリングは物理気相成長(PVD)法であり、一般的に「視線」プロセスです。CVDのような非視線方式と比較して、複雑な三次元形状を均一な厚さでコーティングすることは困難な場合があります。

基板損傷の可能性

低温操作は利点ですが、スパッタリングの利点をもたらす高エネルギーイオンの衝突は、プロセスパラメータが慎重に最適化されていない場合、極度に敏感な基板に損傷を与える可能性もあります。

目標に合わせた適切な選択

適切な成膜方法の選択は、プロセスの能力と主な目的を一致させる必要があります。

- 膜の品質、密着性、耐久性が主な焦点である場合: 堆積粒子の高い運動エネルギーにより、スパッタリングはほぼ常に優れた選択肢となります。

- 材料の多様性が主な焦点である場合: スパッタリングは、高融点金属、合金、複雑な化合物の成膜において、比類のない柔軟性を提供します。

- 温度に敏感な基板のコーティングが主な焦点である場合: スパッタリングの低温操作は、CVDなどの高温プロセスと比較して大きな利点をもたらします。

- 限られた材料セットに対してシンプルさと低コストが主な焦点である場合: 熱蒸着のような手法の方が経済的な代替手段となる可能性があります。

スパッタリングの主な利点がそのエネルギー的かつ物理的な性質に由来することを理解することで、高性能コーティングを作成する際にそれが最適な選択肢となるのはいつかを自信を持って判断できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 膜品質 | 優れた密着性、高密度、優れた均一性。 |

| 材料の多様性 | 高融点金属、合金、複雑な化合物の成膜が可能。 |

| プロセス制御 | 精密な厚さ制御、低温操作、高い成膜速度。 |

スパッタリングで優れたコーティング結果を達成する準備はできましたか? KINTEKは、すべての薄膜成膜ニーズに対応する高性能ラボ機器と消耗品の専門家です。半導体、光学、医療機器のいずれの分野であっても、当社の専門知識が、優れた膜密着性と材料の多様性のための適切なソリューションを提供することを保証します。当社の専門家に今すぐお問い合わせいただき、ラボの能力をどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- ガラス炭素電極