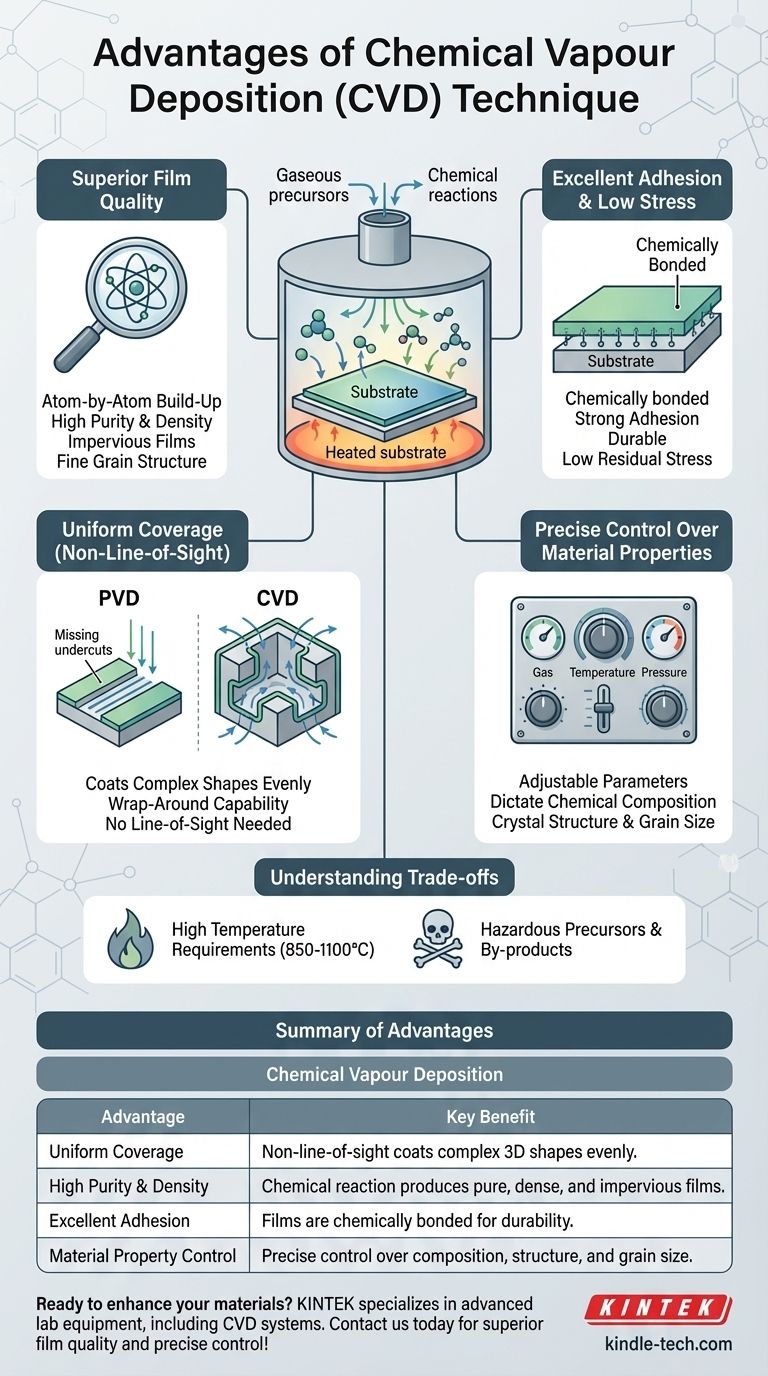

その核となる化学気相成長法(CVD)は、高性能薄膜を作成するための他に類を見ない多用途で強力な技術です。 その主な利点には、複雑で平坦でない表面に、優れた密着性を持つ非常に純粋で均一なコーティングを生成する能力が含まれます。これは、基板表面で反応する気体状の化学前駆体を使用することで達成され、直線的な物理蒸着法とは根本的に区別されます。

CVDの決定的な利点は、単一の機能ではなく、化学反応によって原子ごとに膜を構築するそのプロセスが、最も複雑な形状であっても、本質的に優れた純度、密度、均一性を持つコーティングを生成する方法にあります。

CVDがいかにして優れた膜品質を達成するか

CVDの利点は、その基本的なメカニズムの直接的な結果です。材料を物理的に移動させるプロセスとは異なり、CVDはターゲット表面での制御された化学反応を通じて膜を構築します。

気体前駆体の原理

CVDプロセスには、コーティングされる物体(基板)を含むチャンバーに反応性ガス(前駆体)を導入することが含まれます。

これらのガスが加熱された基板に到達すると、化学反応または分解を起こします。この反応により、目的の固体材料が基板表面に直接形成され、膜が層ごとに構築されます。

高純度と高密度を実現

膜が化学反応によって形成されるため、プロセスは高度に選択的に調整できます。これにより、未反応の前駆体や副生成物がガスとして除去されるため、非常に純粋な材料の堆積が可能になります。

この化学結合プロセスはまた、微細な結晶粒構造と基板への強力な密着性を持つ、高密度で不透過性の膜を形成する傾向があります。

材料特性の卓越した制御

CVDは、最終的な膜の特性を高度に制御できます。

ガス組成、流量、温度、圧力などの堆積パラメータを正確に調整することで、エンジニアは膜の化学組成、結晶構造、さらには結晶粒径を決定できます。

均一な被覆の戦略的利点

CVDの最も重要な運用上の利点の1つは、複雑な形状を均一にコーティングできる能力であり、これは他の多くの技術にとって大きな制約です。

真の非直線プロセス

物理蒸着法(スパッタリングなど)は、多くの場合、ソースから基板まで直線的に移動します。このため、アンダーカット、隙間、またはチューブの内部をコーティングすることは困難です。

CVDは非直線プロセスです。前駆体ガスはチャンバー全体に流れ、拡散し、露出したすべての表面に到達して反応するため、形状に関係なく均一でコンフォーマルなコーティングが保証されます。

優れた密着性と低応力

膜は基板の上に単に置かれているのではなく、化学的に結合しています。これにより、通常、優れた密着性が得られます。

さらに、膜は制御された熱条件下でその場で「成長」するため、コーティングの耐久性と性能にとって重要な低い残留応力を持つように設計できます。

トレードオフの理解

完璧な技術はありません。CVDを効果的に使用するには、その限界を理解する必要があります。

高温要件

従来のCVDプロセスでは、多くの場合、非常に高い基板温度が必要であり、通常は850°Cから1100°Cです。

この熱は、プラスチック、特定の金属、または複雑な電子部品などの多くの基板材料を損傷または破壊する可能性があります。プラズマ強化CVD(PECVD)などの現代のバリエーションは、この温度要件を下げるために存在します。

有害な前駆体と副生成物

このプロセスは揮発性の化学前駆体に依存しており、これらは有毒、可燃性、または腐食性である可能性があります。

さらに、化学反応は有害な副生成ガスを生成する可能性があり、これらは細心の注意を払って処理および処分する必要があるため、運用上の複雑さとコストが増加します。

目標に合った適切な選択をする

堆積技術の選択は、達成する必要のある特定の成果に完全に依存します。

- 複雑な3D部品を均一にコーティングすることが主な焦点である場合: CVDは、その非直線的な性質と優れた巻き込み能力により、理想的な選択肢です。

- 最高の純度の結晶膜を製造することが主な焦点である場合: CVDは、純度と結晶構造を比類なく制御できるため、半導体および先進材料製造の標準となっています。

- 温度に敏感な材料をコーティングすることが主な焦点である場合: 従来のCVDは不適切である可能性が高く、プラズマ強化CVDや物理蒸着(PVD)などの低温代替品を検討する必要があります。

最終的に、CVDが高品質の膜を化学的に構築する能力は、先進材料を作成するための不可欠なツールとなっています。

要約表:

| 利点 | 主なメリット |

|---|---|

| 均一な被覆 | 非直線プロセスにより、複雑な3D形状を均一にコーティング。 |

| 高純度・高密度 | 化学反応により、純粋で高密度、不透過性の膜を生成。 |

| 優れた密着性 | 膜は基板に化学的に結合され、耐久性がある。 |

| 材料特性の制御 | 組成、構造、結晶粒径を精密に制御。 |

高性能薄膜で材料を強化する準備はできていますか?

KINTEKは、お客様の特定の実験室のニーズを満たすために、化学気相成長システムを含む先進的な実験装置と消耗品を提供することに特化しています。当社の専門知識は、優れた膜品質、複雑な形状への均一なコーティング、および材料特性の精密な制御を実現するのに役立ちます。

今すぐお問い合わせください 当社のCVDソリューションがお客様の研究開発をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置