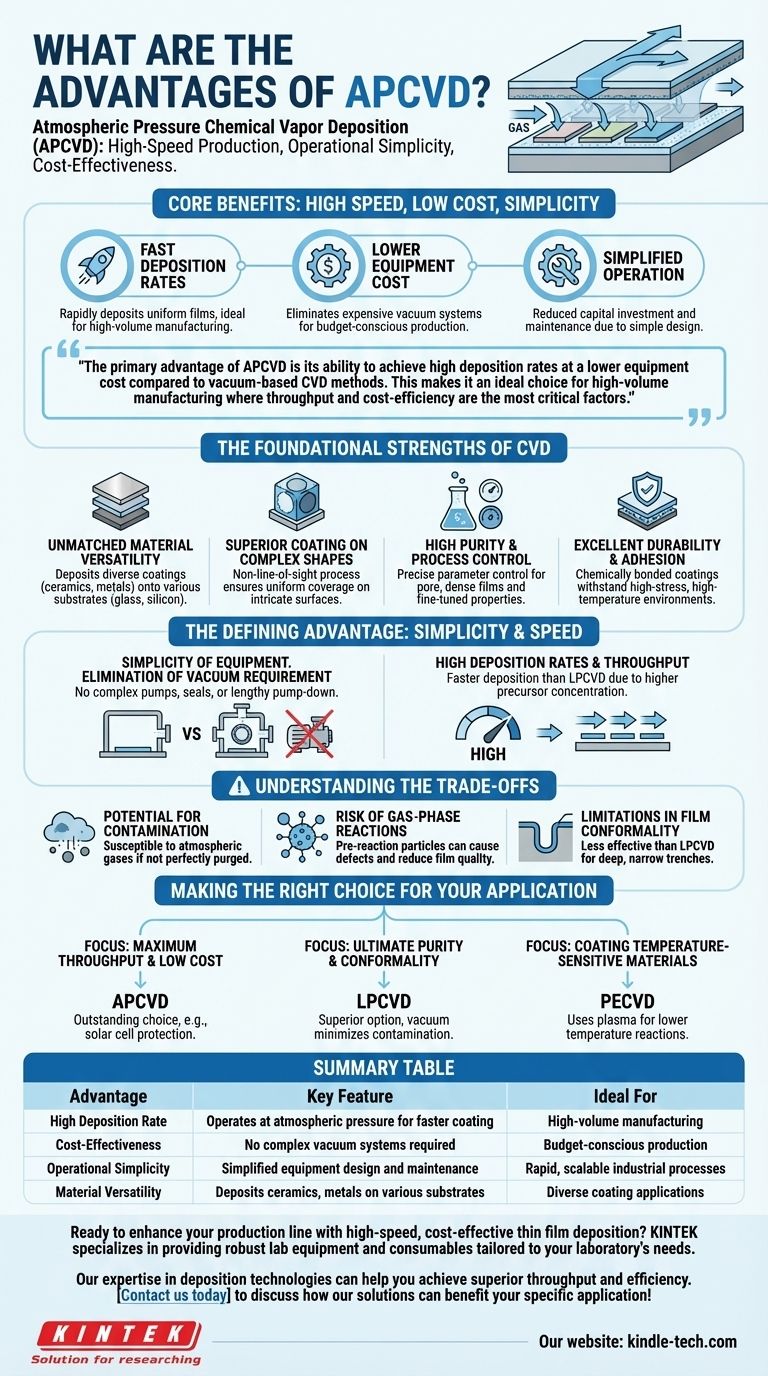

本質的に、常圧化学気相成長(APCVD)は、高速生産、操作の単純さ、コスト効率の強力な組み合わせを提供します。高価で複雑な真空システムを必要とせずに動作するため、APCVDは均一で高純度の膜を迅速に成膜するのに優れており、多くの産業用途にとって非常にスケーラブルで経済的なソリューションとなります。

APCVDの主な利点は、真空ベースのCVD法と比較して、より低い装置コストで高い成膜速度を達成できることです。これにより、スループットとコスト効率が最も重要な要素となる大量生産に理想的な選択肢となります。

CVDの基本的な強み

APCVDは、より広範な化学気相成長(CVD)プロセスファミリーの一員です。そのため、CVDを現代の材料科学と製造業の礎とする強力な基本的な利点を継承しています。

比類のない材料の多様性

このプロセスは単一の材料タイプに限定されません。APCVDは、ガラスやシリコンウェーハなどのさまざまな基板上に、セラミックや金属を含む幅広いコーティングを成膜するために使用できます。

複雑な形状への優れたコーティング

CVDは非視線プロセスです。前駆体ガスはコンポーネント全体を流れ、反応するため、複雑で入り組んだ表面であっても、均一で完全なコーティングが保証されます。これは多くの物理的成膜技術では不可能です。

高純度とプロセス制御

化学反応の性質により、極めて純粋で密度の高い膜を作成できます。温度、ガス流量、前駆体濃度などの主要なパラメータを正確に制御することで、最終的なコーティングの化学的および物理的特性を微調整できます。

優れた耐久性と密着性

成膜された膜は単に表面に乗っているだけでなく、表面に化学的に結合しています。これにより、高い耐久性を持ち、優れた密着性を示し、高応力、高温環境に耐えることができるコーティングが実現します。

APCVDを決定づける利点:シンプルさとスピード

APCVDはすべてのCVDプロセスのコアな利点を共有していますが、常圧で動作するという事実は、低圧の同等品と一線を画す2つの決定的な利点をもたらします。

装置のシンプルさ

最も重要な利点は、真空要件の排除です。APCVDシステムは、高価な高真空ポンプ、複雑なチャンバーシール、または長い排気サイクルを必要としません。これにより装置設計が大幅に簡素化され、設備投資とメンテナンスコストの両方が削減されます。

高い成膜速度とスループット

常圧で動作することにより、前駆体ガスを基板により高濃度で供給できます。これは、低圧CVD(LPCVD)と比較して大幅に速い成膜速度に直接つながります。この高速性により、APCVDは連続的な高スループットの産業生産に非常に適しています。

トレードオフの理解

単一の技術が万能の解決策になることはありません。APCVDの操作上のシンプルさは、他の成膜方法と比較検討する際に理解しておくべき特定のトレードオフをもたらします。

汚染の可能性

常圧で動作するため、チャンバーが完全にパージされていない場合、酸素や水蒸気などの大気ガスによる汚染に対して反応チャンバーがより敏感になります。これは、高真空プロセスと比較して、膜の最終的な純度に影響を与える可能性があります。

気相反応のリスク

APCVDシステムにおける高い圧力と反応性ガスの濃度は、前駆体が基板に到達する前に気相で化学反応が発生する可能性を高めます。これにより粒子が形成され、表面に堆積し、膜の品質を低下させる可能性があります。

膜のコンフォーマリティ(均一性)の限界

良好ではありますが、APCVDが極めて深く狭いトレンチ(高アスペクト比)を均一にコーティングする能力は、LPCVDなどの方法よりも劣る場合があります。高圧により、ガス分子がこれらの狭い空間に自由に移動することが妨げられ、コーティングの均一性が低下する可能性があります。

用途に合わせた適切な選択

適切な成膜技術の選択は、その特定の強みと弱みを主要な目的に合わせる必要があります。

- 主な焦点が最大の生産性と低コストである場合: APCVDは優れた選択肢であり、特に太陽電池や半導体製造における保護二酸化ケイ素層の成膜などの用途に適しています。

- 主な焦点が複雑な微細構造に対する究極の膜純度と完璧な均一性である場合: 真空環境が汚染を最小限に抑え、コンフォーマリティを向上させるため、低圧CVD(LPCVD)プロセスがより優れた選択肢となる可能性が高いです。

- 主な焦点が温度に敏感な材料のコーティングである場合: 熱駆動型のAPCVDよりもはるかに低い温度での反応を可能にするプラズマを利用するプラズマCVD(PECVD)を検討する必要があります。

最終的に、これらのトレードオフを理解することで、特定の製造上の課題に対して最も効果的で経済的なツールを選択できるようになります。

要約表:

| 利点 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 高い成膜速度 | 常圧で動作し、より速いコーティングを実現 | 大量生産 |

| コスト効率 | 複雑な真空システムが不要 | 予算を重視する生産 |

| 操作のシンプルさ | 装置設計とメンテナンスの簡素化 | 高速でスケーラブルな産業プロセス |

| 材料の多様性 | さまざまな基板上にセラミック、金属を成膜 | 多様なコーティング用途 |

高速でコスト効率の高い薄膜成膜で生産ラインを強化しませんか? KINTEKは、お客様の研究所のニーズに合わせた堅牢なラボ装置と消耗品の提供を専門としています。成膜技術に関する当社の専門知識は、優れたスループットと効率の達成に役立ちます。当社のソリューションがお客様の特定の用途にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- グラファイト真空炉 IGBT実験黒鉛炉