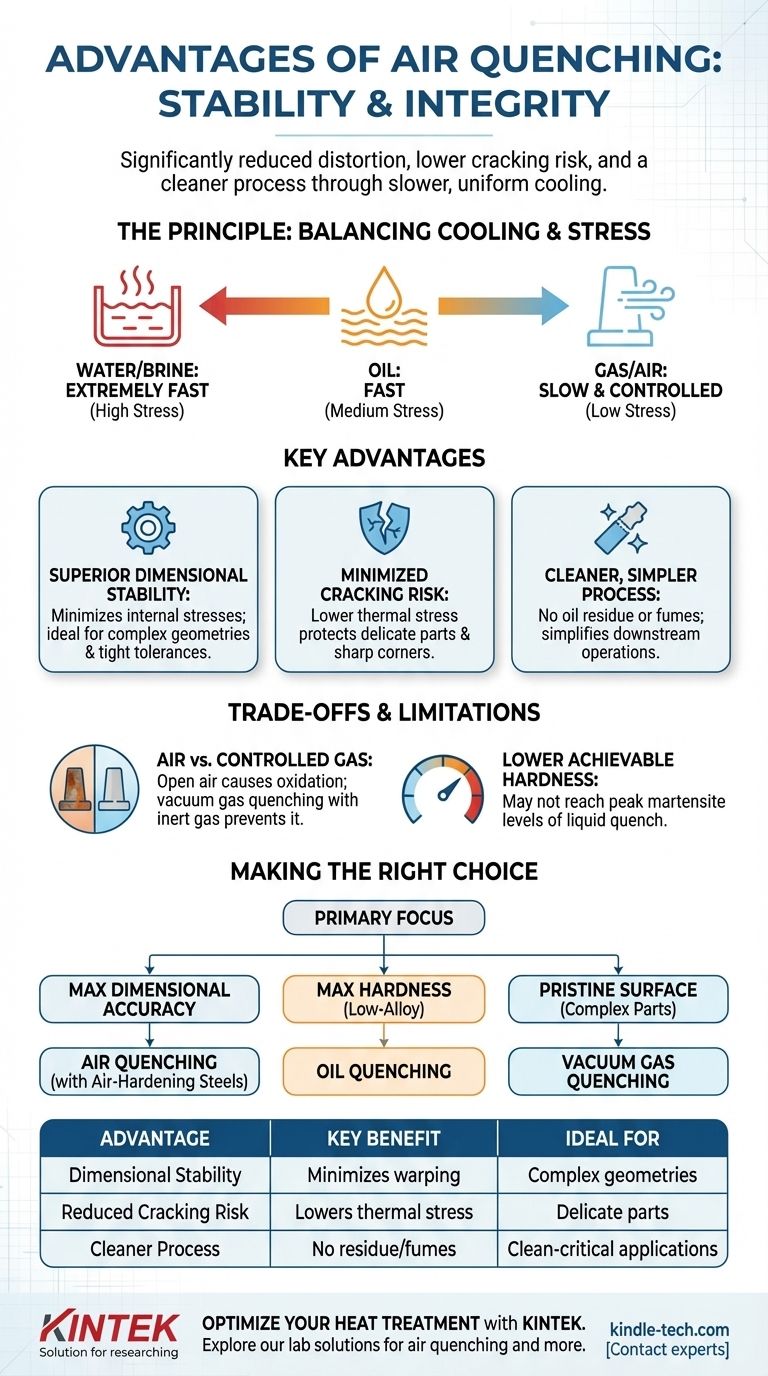

要するに、空冷の主な利点は、液体ベースの方法と比較して、部品の歪みが大幅に減少し、亀裂のリスクが低く、プロセスがよりクリーンになることです。これは、材料をよりゆっくりと均一に冷却することにより達成され、これらの欠陥を引き起こす内部応力を最小限に抑えます。

空冷を使用するという決定は、基本的にトレードオフです。絶対的な最大硬度を達成することよりも、寸法安定性と部品の完全性を優先することを選択します。これは、特定の高合金鋼にのみ適した選択です。

原理:冷却速度と応力のバランス

空冷の利点を理解するには、まず熱処理における焼入れの中心的な目的を理解する必要があります。

焼入れとは何ですか?

焼入れとは、加熱された金属部品を急速に冷却し、特定の望ましい結晶構造を固定するプロセスです。鋼の場合、この望ましい構造は通常、非常に硬く強いマルテンサイトです。

重要なのは、鋼がより柔らかく、望ましくない構造を形成するのを防ぐために、冷却が十分に速くなければならないということです。

冷却の厳しさのスペクトル

異なる焼入れ媒体は、熱を非常に異なる速度で抽出します。これにより、「焼入れの厳しさ」のスペクトルが生まれます。

最速から最遅の冷却の典型的な階層は次のとおりです。

- 水/ブライン: 非常に速いですが、非常に大きな熱衝撃を引き起こします。

- 油: 速いですが、水よりも穏やかです。多くの鋼の業界標準です。

- ガス/空気: ゆっくりと制御され、熱衝撃を最小限に抑えます。

なぜ冷却が遅いと応力が減少するのか

部品を液体に浸すと、表面はほぼ瞬時に冷却されますが、芯部は高温のままです。この大きな温度差が、部品の反りや亀裂を引き起こす可能性のある強力な内部応力を生み出します。

空冷は、部品をはるかにゆっくりと均一に冷却することにより、この熱衝撃を劇的に低減します。表面と芯部の間の温度勾配ははるかに小さくなり、内部応力が最小限に抑えられます。

空冷の主な利点

空冷の穏やかな性質は、特に油焼入れや水焼入れと比較して、3つの主な利点をもたらします。

優れた寸法安定性

内部応力を最小限に抑えるため、空冷は部品の正確な形状と寸法を維持するための最良の方法です。これは、複雑な形状、薄いセクション、または非常に厳しい公差を持つ部品にとって重要です。

亀裂のリスクの最小化

液体焼入れによる高い熱応力は、デリケートな部品、鋭い角、または特定の脆い合金を容易に亀裂させる可能性があります。空冷は、亀裂が起こりにくい、はるかに安全なプロセスです。

よりクリーンでシンプルなプロセス

液体焼入れには、大量の油や水のタンクの管理が必要であり、ヒュームや火災の危険性を生じさせたり、残留物を取り除くための後処理クリーニングが必要になったりします。空冷は、部品を油から解放するよりクリーンなプロセスであり、下流の操作を簡素化します。

トレードオフと制限の理解

利点がある一方で、空冷は万能薬ではありません。その有効性は、重要なトレードオフによって制限されます。

重要な区別:空気対制御ガス

標準的な空冷は、大気中で行われます。歪みを低減しますが、空気中の酸素は表面の酸化と脱炭(表面からの炭素の損失)を引き起こし、これは望ましくない場合があります。

これは、不活性ガス(窒素やアルゴンなど)で満たされた密閉炉を使用する真空ガス焼入れとは異なります。この方法は、酸化を引き起こすことなく、ゆっくりとした冷却の利点を提供し、明るくきれいな表面をもたらします。

達成可能な硬度の低下

冷却速度が遅いことの主な欠点は、100%マルテンサイトを形成するには十分速くない可能性があることです。その結果、空気中で焼入れされた部品は、油で焼入れされた場合ほど最大の硬度に達しない可能性があります。

特定の「空冷鋼」に限定される

この制限は極めて重要です。空冷で効果的に硬化できる鋼の種類は限られています。これらは空冷鋼として知られています。

これらの鋼には、柔らかい構造の形成を遅らせる大量の合金元素(クロム、モリブデン、マンガンなど)が含まれています。これにより、遅い空冷が部品をTTT曲線の「ノーズ」を通過させ、マルテンサイトを形成するのに十分な時間が与えられます。A2、D2、H13などの一般的な工具鋼は、空冷グレードの例です。

アプリケーションに最適な選択を行う

焼入れ方法の選択は、プロセスを材料と主なエンジニアリング目標に合わせる必要があります。

- 主な焦点が最大の寸法精度と部品の完全性である場合: 空冷鋼グレードを使用している限り、空冷が理想的な選択です。

- 主な焦点が低合金鋼で最大の硬度を達成することである場合: 要求される冷却速度を達成するには、油などのより厳しい液体焼入れが必要です。

- 主な焦点が複雑な部品のきれいな、酸化のない表面である場合: 真空ガス焼入れと不活性ガスが要求されるプロセスです。

結局のところ、これらのトレードオフを理解することで、材料と設計要件に正確に適合する焼入れ方法を選択できるようになります。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 寸法安定性 | 反りや歪みを最小限に抑える | 複雑な形状、厳しい公差 |

| 亀裂リスクの低減 | 穏やかな冷却により熱応力が低下 | デリケートな部品、鋭い角、脆い合金 |

| プロセスのクリーンさ | 油の残留物やヒュームがなく、ワークフローが簡素化 | 後処理でクリーンな部品を必要とするアプリケーション |

寸法安定性と部品の完全性のために熱処理プロセスを最適化する必要がありますか?

KINTEKでは、特定の熱処理の課題に対応する適切なラボ機器と消耗品を提供することに特化しています。空冷工具鋼を扱っている場合でも、きれいな表面のために真空ガス焼入れを検討している場合でも、当社の専門知識が、ラボの効率を高め、最高品質の結果を保証するための完璧なソリューションを選択するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の固有のニーズをどのようにサポートできるかをご相談ください!

ビジュアルガイド