本質的に、鍛造は極めて強靭で耐久性のある金属部品を製造しますが、この優れた性能には大きなトレードオフが伴います。このプロセスは、金属の内部結晶粒構造を洗練させることにより、高い耐疲労性と構造的完全性を持つコンポーネントの製造に優れています。しかし、高い初期工具コスト、幾何学的制約、最終的な公差を得るための二次加工の必要性によって制限されます。

鍛造プロセスを使用する際の中心的な決定点は、機械的優位性と製造の柔軟性とのトレードオフです。鍛造は、初期投資が比類のない強度と長期的な信頼性によって正当化される、大量生産される高応力用途に最適な選択肢です。

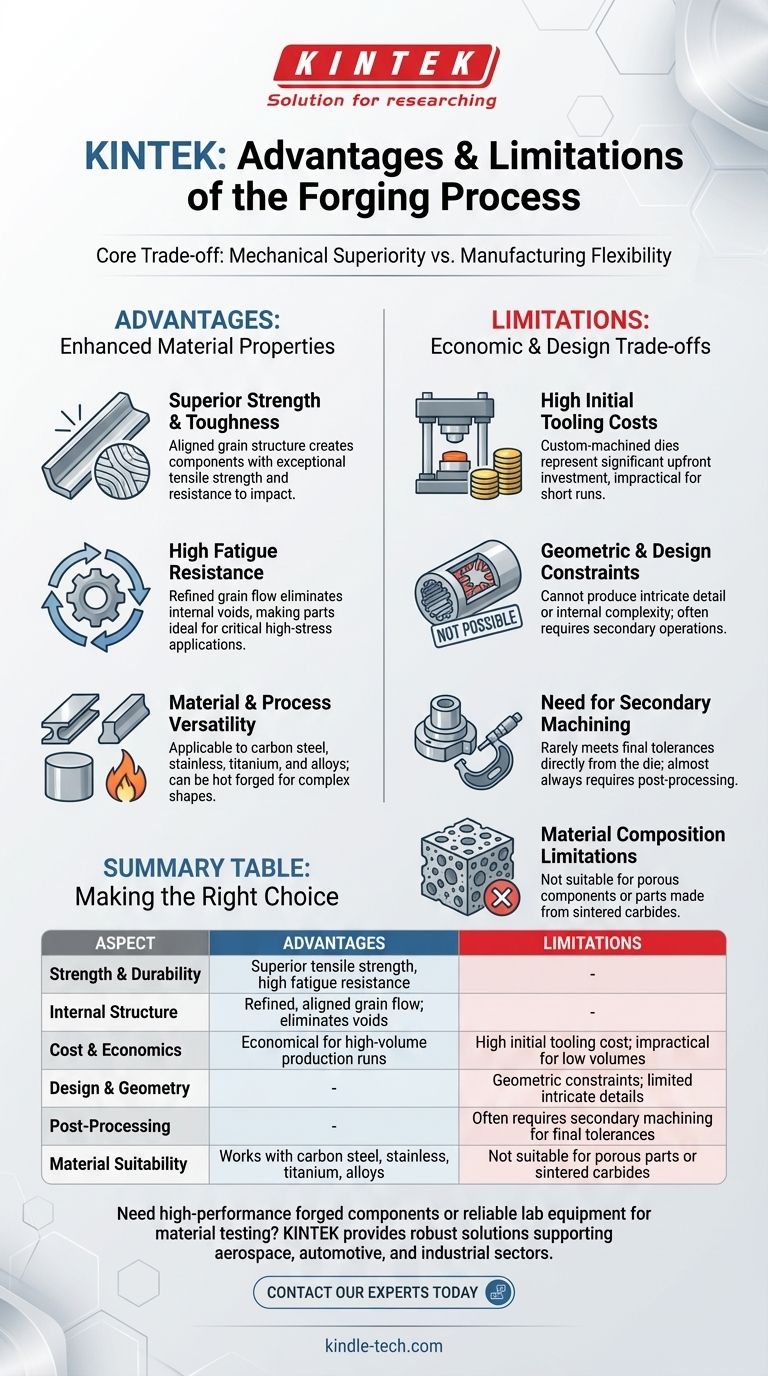

主な利点:材料特性の向上

鍛造を選択する主な理由は、金属の冶金学的および機械的特性を最適化する能力にあります。このプロセスは巨大な圧縮力を利用して材料を成形し、他のプロセスでは再現できない方法でその内部構造を根本的に変化させます。

優れた強度と靭性

溶融金属がランダムな結晶粒構造で凝固する鋳造とは異なり、鍛造は結晶粒を部品の形状に沿って整列させます。この連続的で洗練された結晶粒の流れは、優れた引張強度と耐衝撃性を持つコンポーネントを生み出します。

高い耐疲労性

整列した結晶粒構造は、他の方法で一般的な内部の空隙や欠陥を排除します。この構造的完全性により、鍛造部品は繰り返し荷重による疲労や摩耗に対して非常に高い耐性を持ち、航空宇宙、自動車、産業機械の重要部品に最適です。

材料とプロセスの多様性

鍛造は、炭素鋼、ステンレス鋼、チタン、さまざまな合金を含む幅広い金属に適用できます。このプロセスは、熱間鍛造のように適応させることもでき、熱を加えて材料の変形を大きくし、より複雑な形状を作成できるようにします。

トレードオフと限界の理解

鍛造は優れた部品を製造しますが、その利点は万能ではありません。このプロセスには特定の経済的および設計上の制限があり、特定の用途には適していません。

高い初期工具コスト

金属を押圧・成形するために使用される金型は非常に硬く、カスタム加工が必要であり、多額の先行投資となります。この高い初期コストにより、短期間の生産やプロトタイプ作成において鍛造は経済的に非現実的になります。

幾何学的および設計上の制約

鍛造では、鋳造や機械加工ほど複雑なディテールや内部の複雑さを持つ部品を製造することはできません。小さく精巧に設計された特徴を作成するには、二次加工が大幅に必要になることが多く、これが全体的なコストとリードタイムを増加させます。

二次加工の必要性

プロセスの性質上、鍛造部品が金型から直接、最終的な寸法仕様を満たすことはめったにありません。厳しい公差と正確な表面仕上げを達成するためには、ほぼ常に二次加工の必要性が高まります。

材料組成の制限

鍛造プロセスは、すべての材料や構造に適しているわけではありません。自己潤滑ベアリングのような多孔質の部品、焼結炭化物で作られた部品、または異なる金属の混合を必要とするコンポーネントの製造には適していません。

アプリケーションに応じた適切な選択

適切な製造プロセスを選択するには、その方法の強みをプロジェクトの主な目標と一致させる必要があります。鍛造は強力なツールですが、適切な文脈で使用された場合に限ります。

- 最大の強度と信頼性が主な焦点である場合: 失敗が許されない重要な高応力部品にとって、鍛造は比類のない選択肢です。

- 複雑な設計または少量生産が主な焦点である場合: CNC機械加工やインベストメント鋳造などの代替方法は、ほぼ確実に費用対効果が高く、柔軟性があります。

- 大量生産におけるコスト効率が主な焦点である場合: 鍛造は、初期の工具コストが何千もの強靭で信頼性の高い部品に分散されるため、大量生産では非常に経済的になります。

結局のところ、鍛造を選択することは、その用途が要求する場合の機械的完全性への投資となります。

要約表:

| 側面 | 利点 | 限界 |

|---|---|---|

| 強度と耐久性 | 優れた引張強度、高い耐疲労性 | - |

| 内部構造 | 洗練された結晶粒の流れ;空隙を排除 | - |

| コストと経済性 | 大量生産において経済的 | 高い初期工具コスト;少量生産には非現実的 |

| 設計と幾何学形状 | - | 幾何学的制約;複雑なディテールに限界あり |

| 後処理 | - | 最終公差を得るために二次加工が必要な場合が多い |

| 材料の適合性 | 炭素鋼、ステンレス鋼、チタン、合金に対応 | 多孔質部品や焼結炭化物には不向き |

高性能な鍛造部品、または材料試験用の信頼できるラボ機器の調達が必要ですか?

KINTEKでは、鍛造部品に依存する産業の厳しい基準を満たす堅牢なラボ機器と消耗品の提供を専門としています。航空宇宙、自動車、産業機械のいずれの分野であっても、当社のソリューションは品質と信頼性へのニーズをサポートします。

当社の専門家に今すぐお問い合わせいただき、ラボの成功を支援する方法についてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- ラボ用油圧ペレットプレス実験装置

- ラボ用自動油圧ペレットプレス機