PVD(物理蒸着)は、本質的にトレードオフの技術であり、高い性能を持つ薄膜コーティングを提供する一方で、多大な投資と管理を要するプロセスです。従来の多くの方法よりも硬く、耐食性に優れ、より精密なコーティングを生成しますが、真空環境や視線適用といった運用要件があるため、普遍的な解決策というよりも専門的なソリューションとなっています。

PVDを使用するかどうかの決定は、単純な問いに帰結します。最終製品に求められる性能が、高精度で真空ベースのコーティングプロセスのコストと複雑さを正当化するかどうか?極端な耐久性と寸法精度が求められる用途では、多くの場合、答えは明確にイエスです。

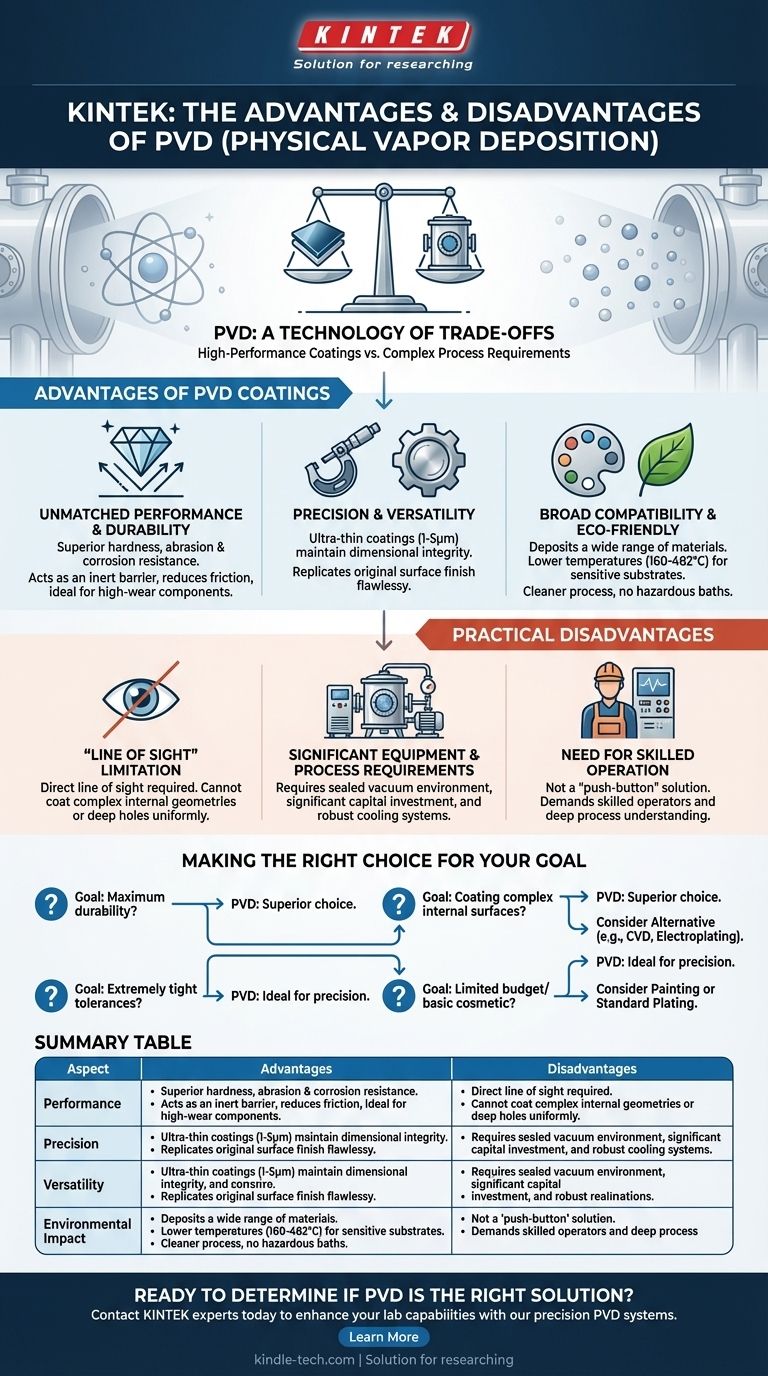

PVDコーティングの主な利点

PVDの主な利点は、優れた物理的特性を持つ薄く、密着性の高い膜を形成できる能力にあります。これにより、PVDは高度な製造において不可欠なツールとなっています。

比類のない性能と耐久性

PVDコーティングは、基材に強力な物理的結合を形成し、電気めっきのような方法よりもはるかに耐久性の高い仕上げを実現します。優れた耐摩耗性と硬度を提供するため、高性能切削工具の標準となっています。

これらのコーティングは、環境に対する不活性なバリアとしても機能し、優れた耐食性と熱安定性を提供します。結果として得られる表面はしばしば潤滑性があり、可動部品の摩擦を大幅に低減します。

精度と汎用性

PVDプロセスでは、通常1~5マイクロメートル(0.00004~0.0002インチ)の極めて薄いコーティングが可能です。これにより、元の部品の寸法精度が維持され、厳しい公差を持つ部品に最適です。

さらに、PVDは元の表面仕上げを完璧に再現します。研磨された基材は研磨されたコーティングになり、テクスチャのある基材はテクスチャのあるコーティングになり、エッジやコーナーに過剰な堆積物が生じることはありません。

幅広い材料と基材の互換性

PVDの最大の強みの一つは、その汎用性です。ほぼすべての無機材料、さらには一部の有機材料も成膜でき、潜在的なコーティング特性の幅広いパレットを生み出します。

重要なことに、PVDは代替方法であるCVD(化学蒸着)よりも低い温度(通常160~482°C / 320~900°F)で動作します。これにより、高温プロセスによって損傷を受けたり、そのコア特性が変化したりする温度に敏感な基材をコーティングすることができます。

環境および安全上の利点

電気めっきのような従来の製造方法と比較して、PVDははるかにクリーンで環境に優しいプロセスです。めっきに一般的に使用される有害な化学浴を使用しないため、廃棄物処理が簡素化され、作業者のリスクが低減されます。

実用上の欠点の理解

PVDの高性能という性質には、明確な運用コストと制限が伴います。これらの要因は、他の技術と比較検討する際に考慮すべき重要な点です。

「視線」の制限

PVDは「視線」プロセスです。コーティング材料は、ソースから基材まで一直線に進みます。ソースから直接見えない表面はコーティングされません。

これは、複雑な内部形状や深く狭い穴を持つ部品にとって大きな制約となります。このような部品は、完全な被覆を達成するために複雑な治具で回転させる必要があることが多く、一部の設計では均一にコーティングすることが単純に不可能です。

重要な設備とプロセス要件

PVDは単純なプロセスではありません。密閉された真空チャンバー内で実行する必要があり、これは多大な設備投資を意味し、生産に複雑さを加えます。

このプロセスはまた、かなりの量の熱を発生させるため、チャンバーと内部コンポーネントの過熱を防ぐために堅牢な冷却水システムが必要です。

熟練した操作の必要性

真空、温度、高電圧プラズマ環境のため、PVD装置には熟練した訓練されたオペレーターが必要です。「プッシュボタン」ソリューションではなく、一貫した高品質の結果を達成するためには、プロセスパラメータに対する深い理解が求められます。

目標に合った適切な選択をする

最終的に、PVDは戦略的な選択です。その利点は非常に大きいですが、その制限も現実的です。あなたの主要な目的を意思決定の指針としてください。

- 最大の耐久性と耐摩耗性を重視する場合:PVDは、切削工具、金型、航空宇宙部品などの高摩耗部品に対して、他のほとんどの方法よりも優れた選択肢です。

- 複雑で目に見えない内部表面を持つ部品をコーティングする場合:PVDの視線制限を考慮し、CVDや電気めっきなどの代替方法を検討する必要があるかもしれません。

- 極めて厳しい寸法公差の維持を優先する場合:PVDは、下地の部品の正確な形状を維持する薄く均一な塗布のため、理想的です。

- プロジェクトの予算が限られている、または基本的な美的保護や防食のみが必要な場合:PVDの設備投資と運用コストは過剰になる可能性があり、塗装や標準的なめっきの方が実用的な選択肢となります。

これらの基本的なトレードオフを理解することで、PVDをその能力だけでなく、特定のエンジニアリング目標との戦略的な適合性に基づいて選択することができます。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 性能 | 優れた硬度、耐摩耗性、耐食性 | 高い設備投資が必要 |

| 精度 | 寸法精度を維持。表面仕上げを再現 | 視線プロセスにより複雑な形状に制限 |

| 汎用性 | 様々な材料や温度に敏感な基材に対応 | 熟練した操作とトレーニングが必要 |

| 環境への影響 | よりクリーンなプロセス。有害な化学浴なし | 多大なエネルギーと冷却水が必要 |

PVDがあなたの研究室や製造ニーズに適したコーティングソリューションであるかどうかを判断する準備はできていますか?KINTEKでは、精度と耐久性に合わせたPVDシステムを含む、高度な実験装置と消耗品の提供を専門としています。当社の専門家が、お客様の特定の用途に最適な性能を達成するためのトレードオフを検討するお手伝いをいたします。今すぐお問い合わせください。プロジェクトの要件について話し合い、KINTEKのソリューションがお客様の研究室の能力をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート