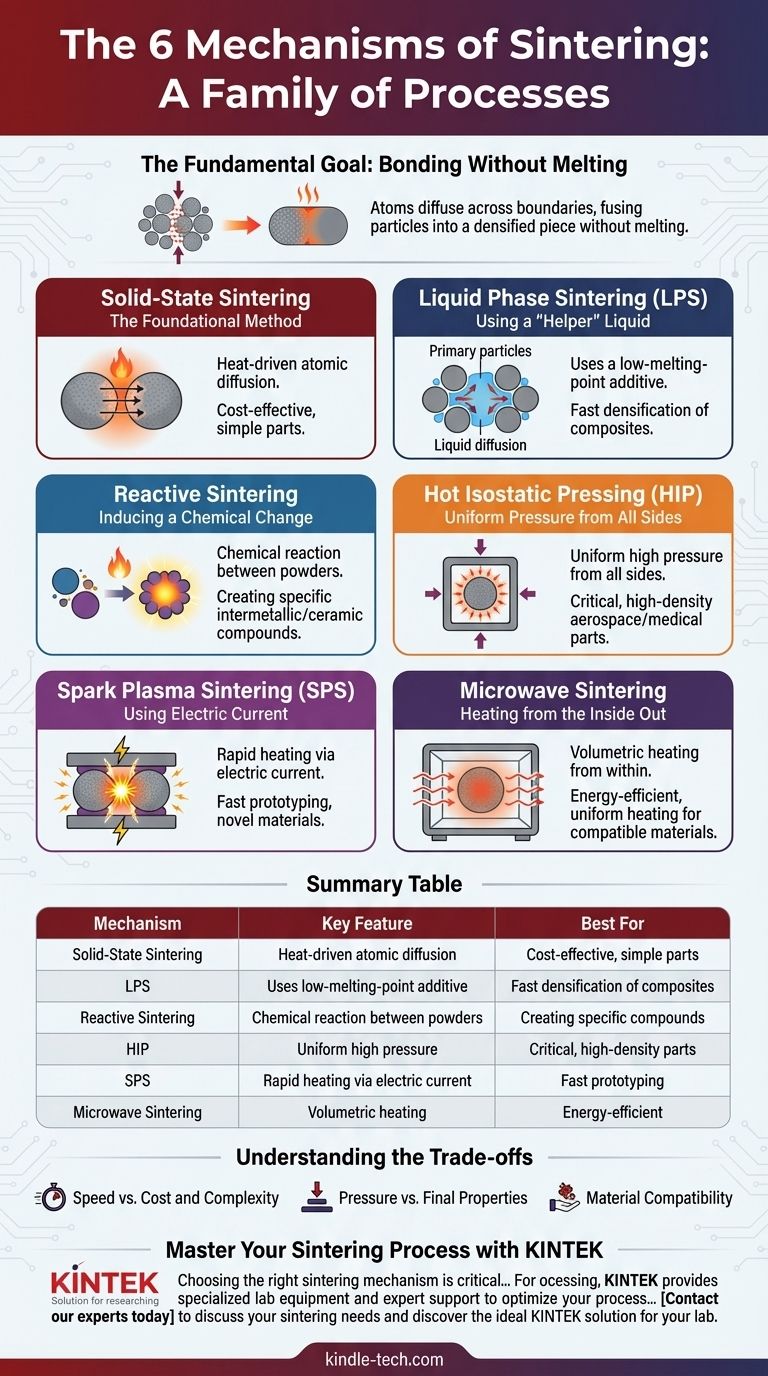

本質的に、焼結は単一の技術ではなく、一連のプロセスです。6つの主要なメカニズムは、固相焼結、液相焼結、反応焼結、マイクロ波焼結、スパークプラズマ焼結、熱間静水圧プレスです。各方法は、熱、圧力、および場合によっては化学反応の異なる組み合わせを使用して、粉末材料を溶融させることなく固体塊に結合させます。

すべての焼結は、粉末を固体物体に高密度化するという同じ目標を達成しようとしますが、選択するメカニズムによって、速度、最終密度、コスト、および扱うことができる材料の種類が決まります。これらの違いを理解することが、プロセスを習得するための鍵となります。

基本的な目標:溶融させずに結合させる

焼結は、材料科学の礎であり、特に融点が極めて高い金属やセラミックスの加工において重要です。タングステンなどの材料を溶融させて鋳造しようとすると、非常にエネルギーを消費し、制御が困難になります。

代わりに、焼結では、圧縮された粉末を融点よりわずかに低い温度まで加熱します。この高温で、粒子間の接触点にある原子が移動可能になり、粒界を越えて拡散し、粒子を効果的に単一の高密度化された塊に融合させます。このプロセスにより、内部の気孔率が減少し、最終的な物体の強度が向上します。

6つの主要な焼結メカニズム

原子拡散の基本的な原理は共通していますが、それを促進する方法は大きく異なります。これらの異なるアプローチが、焼結の6つの主要なメカニズムです。

固相焼結:基礎となる方法

これは最も古典的な焼結の形態です。圧縮された粉末を制御された雰囲気中で加熱し、原子が接触する粒子の粒界を介してゆっくりと移動できるようにします。

このプロセスは、熱エネルギーによって完全に駆動され、材料の表面エネルギーを低減します。比較的単純ですが、高密度を達成するには時間がかかる場合があります。

液相焼結(LPS):補助的な液体を使用する

LPSでは、主粉末に、より低い融点を持つ少量の添加剤を混合します。加熱すると、この添加剤が溶融し、固体粒子を濡らす液相になります。

この液体は、主材料の再配列と拡散を加速する迅速な輸送経路として機能します。これにより、高密度化が劇的にスピードアップし、低気孔率の部品の作成に優れています。液体は冷却時に追い出されるか、最終構造に取り込まれることがよくあります。

反応焼結:化学変化を誘発する

このメカニズムは、加熱中に互いに化学反応する2つ以上の異なる粉末を使用することを含みます。反応自体が熱を発生させ、構造を結合させる新しい安定した化合物を形成します。

反応焼結は単なる物理的な結合プロセスではなく、化学的変換です。元素粉末から特定の金属間化合物やセラミック化合物を直接作成するために使用されます。

熱間静水圧プレス(HIP):全方向からの均一な圧力

HIPは、高温と、全方向から均一に(静水圧的に)印加される高圧の不活性ガスを組み合わせます。この巨大な圧力により、粒子が物理的に押し付けられ、空隙が排除されます。

外部圧力を加えることにより、HIPは、固相焼結単独で必要とされる温度よりも低い温度で、ほぼ100%の密度を達成できます。これは、航空宇宙および医療用途における重要な高性能部品の標準的な方法です。

スパークプラズマ焼結(SPS):電流を使用する

SPSは、物理的な圧力とパルスDC電流の組み合わせを使用する急速な固化技術です。電流は粉末粒子を直接通過し、接触点で極めて迅速かつ局所的な加熱を発生させます。

この局所的な加熱(時には「スパークプラズマ」を生成する)は、拡散と結合を劇的に加速します。SPSは、従来の数時間かかる方法と比較して、数分で材料を高密度化できます。

マイクロ波焼結:内側から外側へ加熱する

外側から内側へ加熱する従来の炉とは異なり、マイクロ波焼結はマイクロ波放射を使用して材料を体積的に加熱します。エネルギーは材料全体に吸収されるため、より均一で、はるかに速い加熱につながります。

この方法は、処理時間を短縮し、エネルギーを節約できますが、マイクロ波エネルギーと良好に結合する材料にのみ効果的です。

トレードオフの理解

焼結メカニズムの選択には、競合する要因のバランスを取ることが含まれます。単一の方法が普遍的に優れているわけではありません。最適な選択は常に文脈に依存します。

速度 対 コストと複雑さ

スパークプラズマ焼結(SPS)やマイクロ波焼結などの高速な方法は、生産時間を大幅に短縮できます。しかし、その装置は、固相焼結に使用される従来の炉よりも複雑で高価です。

圧力 対 最終特性

熱間静水圧プレス(HIP)などの圧力支援方法は、優れた密度と機械的特性を持つ部品を製造します。この性能は、高度な高圧装置のコストを伴います。非圧力方法はより経済的かもしれませんが、同じレベルの緻密化を達成できない場合があります。

材料適合性

材料の選択がメカニズムを決定することがよくあります。反応焼結は、特定の化学反応を伴うシステムに本質的に限定されます。マイクロ波焼結は、マイクロ波エネルギーを効率的に吸収する材料を必要とします。液相焼結は、適切な温度で溶融する適切な添加剤を見つけることに依存します。

用途に最適な選択を行う

最終的な決定は、プロジェクトの主な目的に導かれるべきです。

- コスト効率の高い単純な金属またはセラミック部品の製造が主な焦点である場合:固相焼結は、確立された、信頼性が高く、経済的な主力です。

- 重要な部品の最大密度と性能を達成することが主な焦点である場合:熱間静水圧プレス(HIP)は、すべての気孔率を排除するための業界標準です。

- 迅速なプロトタイピングまたは新しい材料の処理が主な焦点である場合:スパークプラズマ焼結(SPS)は、マイクロストラクチャーに対する比類のない速度と制御を提供します。

- 高密度複合材料を効率的に作成することが主な焦点である場合:適切な添加剤で高密度化を加速するには、液相焼結(LPS)が優れた選択肢です。

結局のところ、適切な焼結メカニズムを選択することは、特定の材料と最終コンポーネントの望ましい特性にツールを適合させることです。

要約表:

| メカニズム | 主な特徴 | 最適な用途 |

|---|---|---|

| 固相焼結 | 熱駆動の原子拡散 | コスト効率の高い単純な部品 |

| 液相焼結(LPS) | 低融点の添加剤を使用 | 複合材料の迅速な高密度化 |

| 反応焼結 | 粉末間の化学反応 | 特定の金属間化合物/セラミック化合物の作成 |

| 熱間静水圧プレス(HIP) | 全方向からの均一な高圧 | 重要な高密度航空宇宙/医療部品 |

| スパークプラズマ焼結(SPS) | 電流による急速な加熱 | 迅速なプロトタイピング、新規材料 |

| マイクロ波焼結 | 内部からの体積加熱 | 適合性材料のエネルギー効率が高く均一な加熱 |

KINTEKで焼結プロセスを習得する

適切な焼結メカニズムを選択することは、研究室の材料の望ましい密度、強度、効率を達成するために不可欠です。固相焼結のコスト効率が必要な場合でも、スパークプラズマ焼結の迅速な結果が必要な場合でも、KINTEKはプロセスの最適化のために専門的なラボ機器と専門家のサポートを提供します。

私たちは、高度なセラミックス、金属、複合材料を扱う研究室にサービスを提供し、各焼結方法に合わせた炉とシステムを提供しています。研究と生産の結果を向上させるために、適切なツールを選択するお手伝いをさせてください。

焼結のニーズについて相談し、研究室に最適なKINTEKソリューションを見つけるために、今すぐ専門家にご連絡ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉