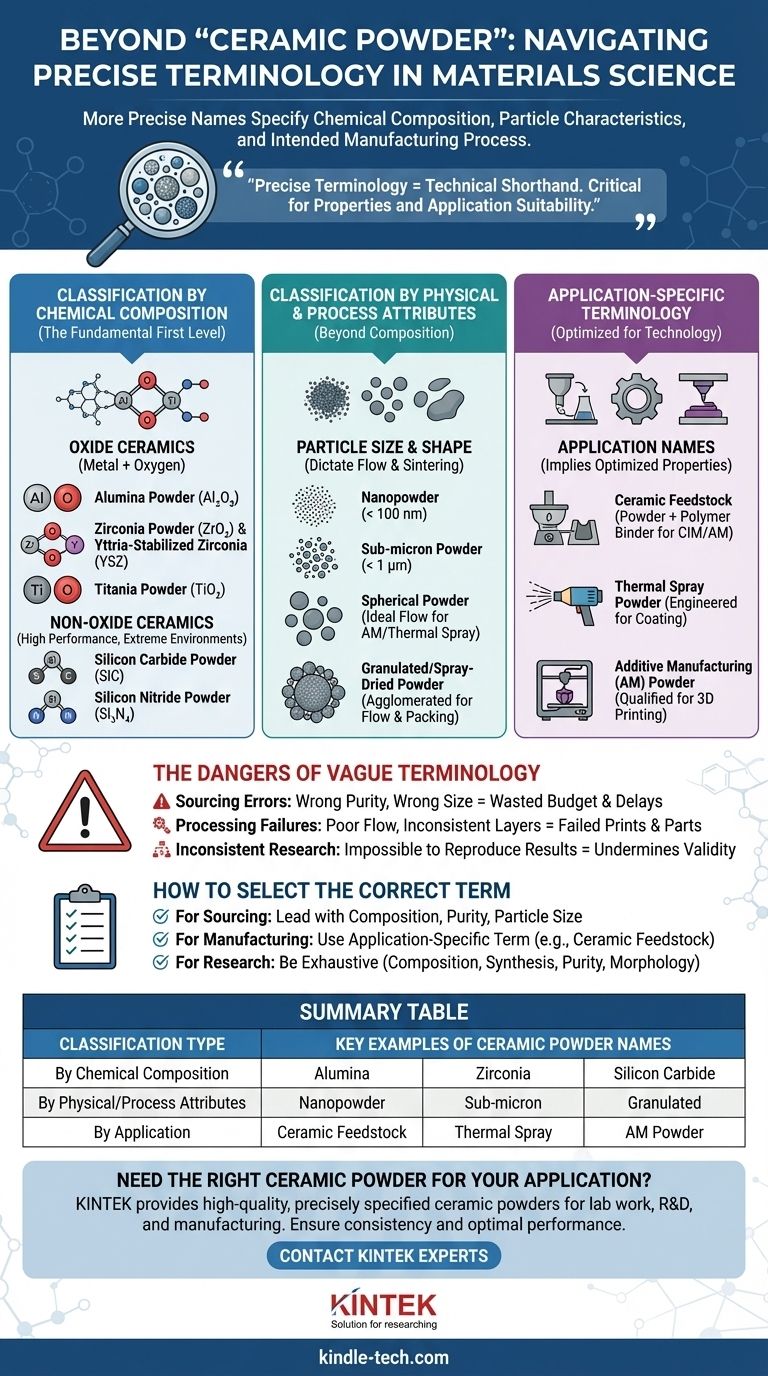

材料科学および製造業において、「セラミックパウダー」という用語は一般的な記述子です。アルミナパウダー、造粒されたフィードストック、またはサブミクロンジルコニアなど、材料の正確な化学組成、粒子の特性、または意図された製造プロセスを指定するために、より正確な名称が使用されます。

セラミックパウダーに使用される特定の名称は、技術的な略語の一種です。それは、その物理的状態という一般的な説明を超えて、材料の特性と特定の用途への適合性に関する重要な詳細を伝えます。

正確な専門用語が重要である理由

エンジニアリングや研究において、曖昧さは誤りを招きます。材料を単に「セラミックパウダー」と呼ぶことは、乗り物をセダン、SUV、F1レーサーのどれであるかを指定せずに「車」と呼ぶようなものです。それぞれの名称は、異なる機能と一連の性能特性を示唆します。

正確な専門用語を使用することで、調達担当者からプロセスエンジニアに至るまで、全員が議論されている正確な材料について認識を一致させることができます。これにより、調達、製造、研究におけるコストのかかるミスを防ぎます。

化学組成による分類

セラミックパウダーを命名する最も一般的で基本的な方法は、その化学的構成によるものです。これは、あらゆる技術的用途で必要とされる特定性の最初のレベルです。

酸化物セラミックス

酸化物セラミックスは、金属と酸素の化合物です。それらは、その安定性と入手しやすさから、最も広く使用されているグループです。

- アルミナパウダー (Al₂O₃): 酸化アルミニウムパウダーとも呼ばれます。高い硬度と熱安定性から非常に一般的です。

- ジルコニアパウダー (ZrO₂): または二酸化ジルコニウム。靭性を向上させるためにイットリウムが添加されている場合、イットリア安定化ジルコニア (YSZ) パウダーとして指定されることがよくあります。

- チタニアパウダー (TiO₂): 二酸化チタンとも呼ばれます。光触媒特性と誘電特性により広く使用されています。

非酸化物セラミックス

これらの材料は酸素を含まず、高温や研磨性環境などの極端な環境での優れた性能で知られています。

- 炭化ケイ素パウダー (SiC): 極度の硬度、高い熱伝導率、および耐食性で評価されています。

- 窒化ケイ素パウダー (Si₃N₄): 優れた耐熱衝撃性と高い破壊靭性で知られています。

- 窒化ホウ素パウダー (BN): 類似の構造と潤滑特性から、「白色黒鉛」と呼ばれることがあります。

物理的・プロセス関連属性による分類

組成以外に、名称はパウダーの物理的形状や特定の製造プロセス用にどのように準備されたかを説明できます。

粒子サイズと形状

パウダー粒子のサイズと形状(形態)は、それらがどのように凝集し、流れ、最終的な密な部品に焼結するかを決定します。

- ナノパウダー / ナノ結晶性パウダー: 粒子サイズが100ナノメートル未満のパウダーを指します。この極端に小さいサイズは表面積を増加させ、低温での焼結を促進する可能性があります。

- サブミクロンパウダー: 1ミクロン(1,000ナノメートル)未満だがナノ粒子より大きい粒子を示します。

- 球状パウダー: これは、積層造形や溶射などの良好な流動性が要求されるプロセスにとって理想的な粒子形状を説明します。名称にはプロセスが含まれることがよくあります。例:プラズマ球状化パウダー。

- 造粒パウダー / スプレードライパウダー: これは、意図的に大きな球状の顆粒に凝集された微粉末を指します。このプロセスは流動性と充填密度を劇的に改善し、プレス加工に適したものにします。

用途固有の専門用語

多くの場合、パウダーはそのために設計されたプロセスによって命名されます。これは、その特性がその技術に合わせて最適化されていることを意味します。

- セラミックフィードストック: これは、特に射出成形 (CIM) や積層造形において重要な用語です。セラミックパウダーとポリマーバインダーのすぐに使用できる混合物を指します。純粋なパウダーではありません。

- 溶射パウダー: 溶射またはプラズマ溶射コーティングプロセスでの使用のために、特定の粒子サイズ分布と形態で設計されたパウダー。

- 積層造形 (AM) パウダー: バインダージェッティングや選択的レーザー焼結 (SLS) などの3Dプリンティングプロセスで認定されたパウダーの一般的な用語。

曖昧な専門用語の危険性

技術的な文脈で「セラミックパウダー」のような不正確な用語を使用すると、重大なリスクが生じます。その結果は、調達、加工、品質管理において現れることがよくあります。

調達および購買エラー

発注書で単に「ジルコニアパウダー」と指定した場合、医療用インプラントに必要な高純度、サブミクロンYSZパウダーの代わりに、粗い低純度の材料が届く可能性があります。これは予算の浪費とプロジェクトの遅延につながります。

加工の失敗

パウダーの流動性は極めて重要です。造粒フィードストック用に設計されたバインダージェッティング3Dプリンターで、微細で非球形のパウダーを使用しようとすると、ベッド密度の低下、層の不均一性、およびプリント失敗につながります。

一貫性のない研究結果

学術的またはR&Dの現場では、正確なパウダー特性(例:メーカー、粒子サイズ分布、形態、純度)を指定しないと、実験結果の再現が不可能になり、研究の妥当性が損なわれます。

正しい用語を選択する方法

適切な名称の選択は、完全にあなたの目的に依存します。あなたの正確な要件を伝えるために、可能な限り具体的な用語を使用してください。

- 主な焦点が調達または材料仕様である場合: 化学組成、純度、および粒子サイズを先導します(例:「D50が0.5 µmの99.8%純粋なサブミクロンアルミナパウダー」)。

- 主な焦点が製造または加工である場合: 必要な物理的特性を示唆するため、用途固有の用語を使用します(例:「射出成形用のセラミックフィードストック」または「AM用の球状Ti-6Al-4Vパウダー」)。

- 主な焦点が研究開発である場合: 絶対的な明瞭さと再現性を確保するために、化学名、合成法、純度、粒子サイズ分布、および形態を詳述し、説明を徹底的に行います。

結局のところ、セラミックパウダーに正確な専門用語を使用することは、予測可能で成功する材料工学の基盤となります。

要約表:

| 分類タイプ | セラミックパウダー名の主な例 |

|---|---|

| 化学組成による | アルミナパウダー (Al₂O₃)、ジルコニアパウダー (ZrO₂)、炭化ケイ素パウダー (SiC) |

| 物理的・プロセス属性による | ナノパウダー、サブミクロンパウダー、造粒/スプレードライパウダー |

| 用途による | セラミックフィードストック (CIM用)、溶射パウダー、積層造形 (AM) パウダー |

あなたの用途に合ったセラミックパウダーが必要ですか?

あなたのラボ作業、R&D、または製造プロセスの成功には、適切で高純度のセラミックパウダーを使用することが不可欠です。KINTEKは、アルミナやジルコニアから積層造形用の特殊なフィードストックまで、精密に仕様が定められた幅広いセラミックパウダーを含む、高品質のラボ機器および消耗品の提供を専門としています。

お客様のプロジェクトにおける一貫性、再現性、および最適な性能を保証するために、必要な正確な材料の調達をお手伝いします。

専門家に今すぐ連絡して、お客様固有の要件についてご相談いただき、KINTEKを材料科学における信頼できるパートナーにしてください。

ビジュアルガイド

関連製品

- エンジニアリング先進ファインセラミックス用高純度アルミナ造粒粉末

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- リン粉末焼結窒化ホウ素(BN)るつぼ

- バッテリーラボ用途向け高純度亜鉛箔