はっきりさせておきますが、どちらのプロセスも万能に「優れている」わけではありません。最適な選択は、耐久性、材料、コスト、環境への影響といった、お客様の特定の用途の要件に完全に依存します。一般的に、従来のクロムめっきは金属部品に対して優れた硬度と耐食性を提供しますが、真空蒸着はプラスチックへのコーティングや、より環境に優しいプロセスで幅広い装飾的仕上げを実現する点で、より高い汎用性を提供します。

核となる決定は、根本的なトレードオフにかかっています。クロムめっきは、主に金属に対して、環境コストが高くなる代わりに最大の耐久性を提供します。真空蒸着は、優れた汎用性と安全性を備えており、プラスチックを含む幅広い材料への装飾的仕上げに最適です。

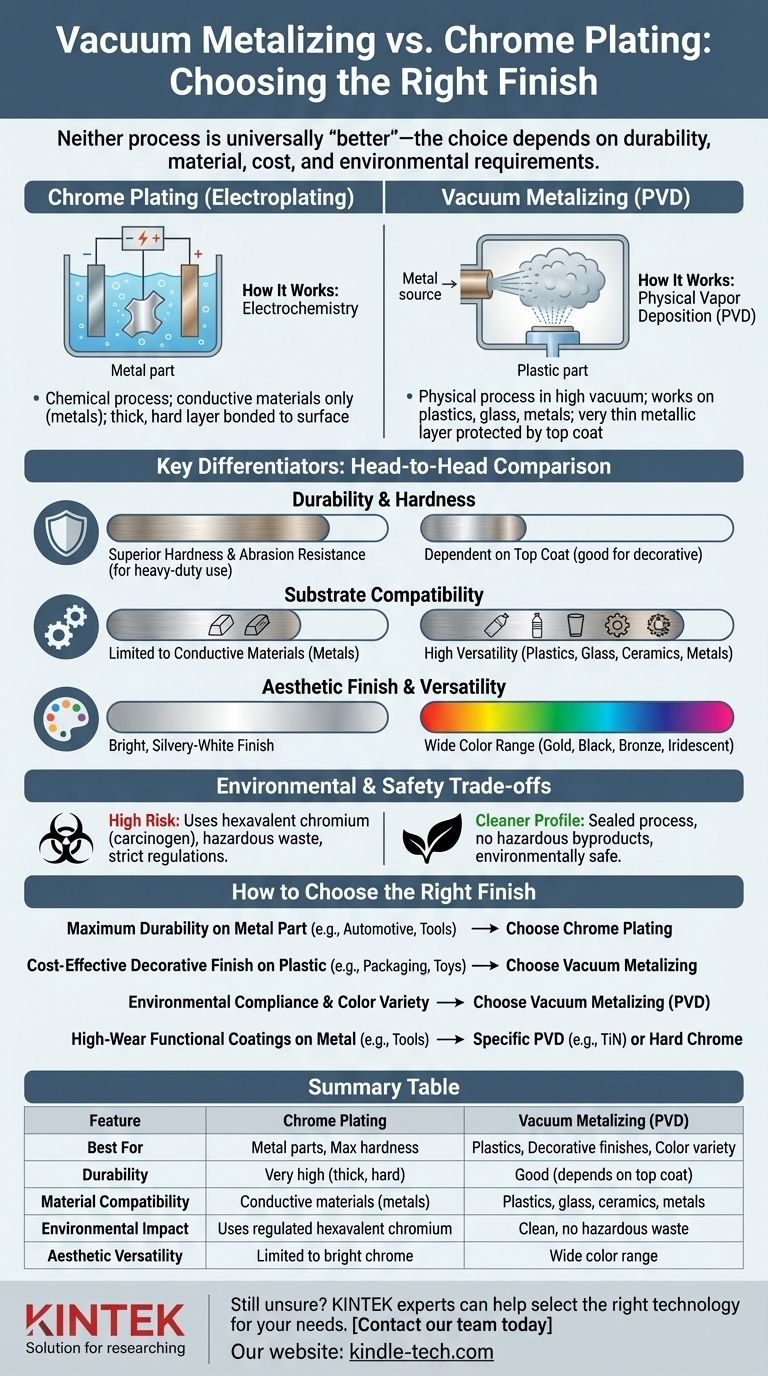

コアプロセスの理解

情報に基づいた決定を下すためには、まずこれら2つの技術が根本的にいかに異なるかを理解する必要があります。これらは、全く異なる物理的および化学的な手段によって同様の見た目を実現します。

クロムめっきの仕組み:電気化学の応用

クロムめっきは電気めっきプロセスです。導電性のある部品(通常は金属)を、溶解したクロムを含む電解液に浸漬します。

電流を印加すると、溶液中のクロムイオンが部品の表面に付着し、強固で永続的な金属結合を形成します。このプロセスにより、比較的厚く、非常に硬い外層が形成されます。

真空蒸着の仕組み:物理蒸着(PVD)

真空蒸着は物理蒸着(PVD)の一種であり、化学プロセスではなく物理プロセスです。これは高真空チャンバー内で行われます。

固体金属(多くの場合アルミニウム)が蒸発させられ、原子の雲になります。その後、コーティングされる部品がこの雲を通過し、金属蒸気がその表面に凝縮して、非常に薄く明るい金属層を形成します。この層は、耐久性のためにほぼ常に透明なトップコートで保護されます。

主要な差別化要因:直接比較

それぞれのプロセスは異なる分野で優れています。選択は、これらの要因のうち、プロジェクトの成功にとって最も重要であるものによって決まります。

耐久性と硬度

クロムめっきは、過酷な用途において明確な勝者です。電気めっきされた層は厚く、硬く、金属基材に直接結合しているため、摩耗、衝撃、使用に対する優れた耐性を提供します。

真空蒸着は、はるかに薄いコーティングを生成します。その耐久性は、その上に適用される保護トップコートの硬度にほぼ完全に依存します。装飾品には適していますが、硬質クロムめっきが設計されている過酷な条件には耐えられません。

基材適合性

これは大きな相違点です。クロムめっきは、実質的に導電性材料、つまり金属や合金に限定されます。

真空蒸着は、はるかに汎用性があります。物理的な堆積プロセスであるため、金属に加えてプラスチック(ABS、ポリカーボネートなど)、ガラス、セラミックにも非常にうまく機能します。これにより、非金属部品に金属光沢の仕上げを加える場合の標準的な選択肢となります。

外観の仕上げと汎用性

どちらも鏡のような輝かしい「クロム」仕上げを実現できますが、真空蒸着ははるかに広い美的パレットを提供します。蒸着に異なる金属や合金(チタンやジルコニウムなど)を使用することで、PVDは金、黒、ブロンズ、さらには玉虫色の虹色の仕上げを含む幅広い色のスペクトルを作成できます。

クロムめっきは、その特徴的な明るい銀白色の見た目にほぼ限定されています。

環境と安全性のトレードオフの理解

これらのプロセスの運用上および規制上の違いは大きく、現代の製造における決定要因となることがよくあります。

六価クロムの課題

従来のクロムめっきは、多くの場合、既知の発がん物質である六価クロムを使用します。このプロセスは、世界中の環境・健康機関(例:OSHA、EPA、REACH)によって厳しく規制されている有害廃棄物と空気排出物を生成します。

これらのリスクを管理するには、安全装置、換気、廃棄物処理に多額の投資が必要となり、プロセスのコスト上昇の一因となります。

PVDのよりクリーンなプロファイル

それに比べて、真空蒸着(PVD)は環境的にクリーンで安全なプロセスです。密閉された真空チャンバー内で実行され、有害な副産物、廃水、大気汚染物質を生成しません。

これにより、六価クロムに関連する厳格な規制負担から解放された、より持続可能で将来性のある選択肢となります。

用途に最適な仕上げの選択方法

適切なプロセスを選択するには、その強みを製品の主な目標と一致させる必要があります。

- 金属部品の最大の耐久性が主な焦点である場合:特に自動車の外装、産業用工具、または配管器具については、優れた硬度と耐食性を持つクロムめっきを選択してください。

- プラスチックのコスト効率の高い装飾的仕上げが主な焦点である場合:化粧品パッケージ、おもちゃ、家電製品のロゴなど、非金属部品に光沢のある金属光沢を付与する比類のない能力を持つ真空蒸着を選択してください。

- 環境コンプライアンスと美的な選択が主な焦点である場合:安全なプロセスであり、従来のクロムを超える幅広い色を生成できる真空蒸着(PVD)を選択してください。

- 金属工具の高摩耗機能性コーティングが主な焦点である場合:特定の高性能PVD(TiNコーティングなど)が現代の選択肢となることが多いですが、古典的な硬度については、従来の硬質クロムめっきがベンチマークであり続けます。

結局のところ、材料と性能のニーズが選択を明確にするでしょう。

概要表:

| 特徴 | クロムめっき | 真空蒸着(PVD) |

|---|---|---|

| 最適用途 | 最大の硬度を必要とする金属部品 | プラスチック、装飾的仕上げ、色の多様性 |

| 耐久性 | 非常に高い(厚く、硬い層) | 良好(トップコートに依存) |

| 材料適合性 | 導電性材料(金属) | プラスチック、ガラス、セラミック、金属 |

| 環境への影響 | 規制対象の六価クロムを使用 | クリーン、有害廃棄物なし |

| 美的な汎用性 | 明るいクロム仕上げに限定 | 幅広い色の範囲(金、黒、ブロンズなど) |

お使いの材料や用途に最適なコーティングプロセスがまだ不明ですか?

KINTEKでは、表面処理とコーティング分析のための実験装置と消耗品を専門としています。当社の専門家は、金属、プラスチック、その他の基材のいずれを扱っている場合でも、特定のニーズに最適な技術の選択をお手伝いします。当社は、従来のコーティングプロセスと高度なコーティングプロセスの両方の装置とサポートを提供しています。

最適な性能と効率で完璧な仕上げを実現するために、当社のチームに今すぐご連絡いただき、プロジェクトの要件についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 不消耗型真空アーク溶解炉