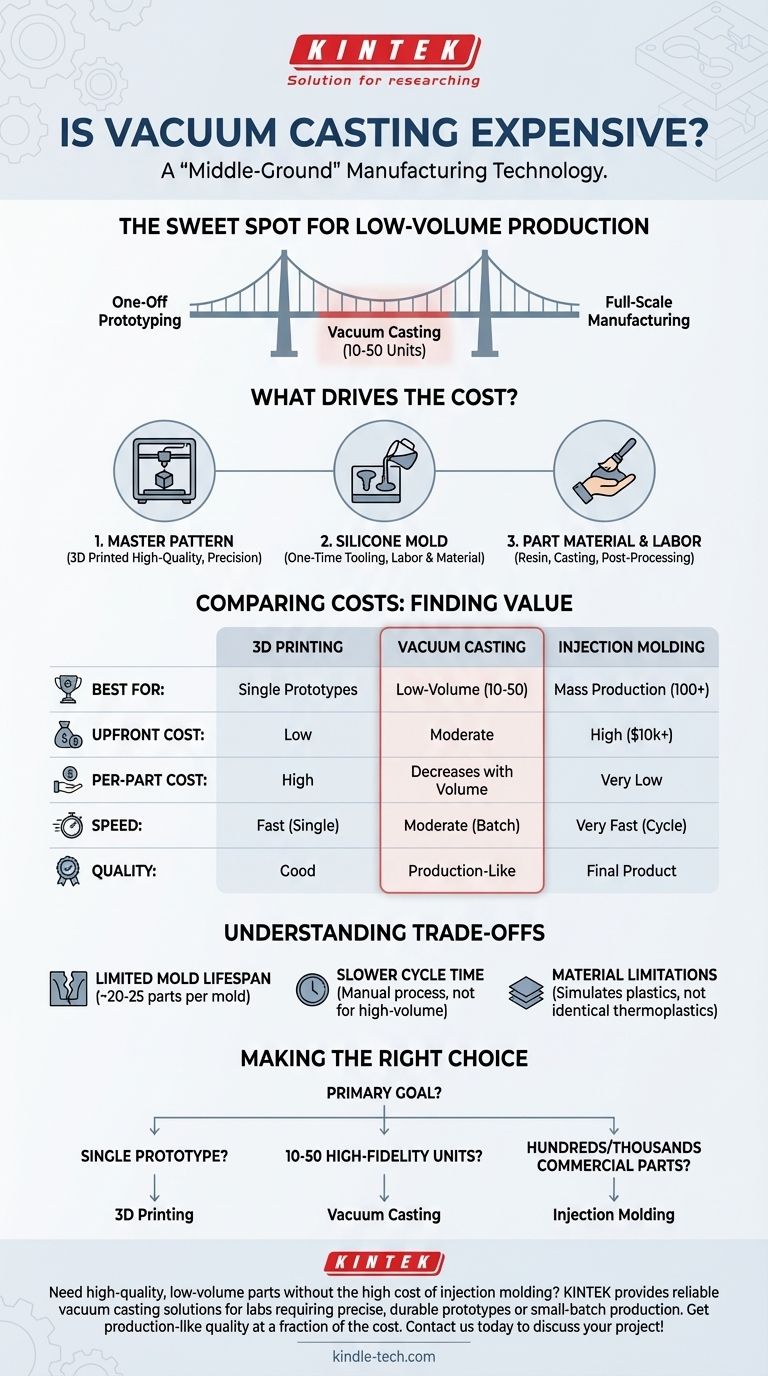

率直に言うと:真空注型は「中間的な」製造技術です。単一の3Dプリントよりも部品あたりのコストは高くなりますが、射出成形に必要なスチール金型のコストよりもはるかに安価です。その費用対効果は、単なる単一のプロトタイプではなく、量産品質の部品の小バッチが必要な場合に明らかになります。

問題は、真空注型が高価かどうかだけでなく、どの数量で最も経済的になるかということです。これは少量生産で優れており、一点もののプロトタイピングと本格的な製造とのギャップを埋めます。

真空注型のコストを左右するもの

その価格を理解するには、まずプロセスを理解する必要があります。真空注型は基本的に複製(コピー)方法です。コストは、マスターパターンの作成、金型の作成、そして最終部品の注型に分散されます。

マスターパターン

このプロセスは、通常、光造形(SLA)などの高精度な3Dプリンティング方法を使用して作成される高品質のマスターパターンから始まります。この初期部品の品質、サイズ、複雑さが最初のコスト要因となります。

シリコーン金型

このマスターパターンを使用してシリコーン金型が作成されます。部品のサイズによって決まる必要なシリコーンの量と、金型を作成するための人件費が、主要な「ツーリング(金型)」コストを構成します。このコストは、金型ごとに一度限りの投資となります。

部品材料と人件費

各部品は、液体ポリウレタン樹脂を混合し、真空チャンバー内で金型に流し込むことによって注型されます。特定の樹脂のコスト、注型プロセスの熟練した人件費、および後処理や仕上げ(塗装や研磨など)が、部品あたりの価格に加算されます。

コストの比較:真空注型 対 代替手段

真空注型の価値は、他の方法と比較されたときにのみ明らかになります。その「スイートスポット」は、他の技術が遅すぎるか高価すぎる場合に、少量の生産(ローボリューム)にあります。

3Dプリンティングとの比較

単一の部品の場合、3Dプリンティングの方がほとんどの場合、安価で高速です。しかし、同じ部品を10個必要とする場合、1つずつ3Dプリントするよりも、1つの金型を作成して注型する方が高価で時間がかかることがあります。真空注型の部品あたりのコストは、単一の金型から作られるコピーごとに低下します。

射出成形との比較

射出成形は大量生産の標準です。部品あたりのコストは非常に低いですが、硬質スチール金型に巨額の初期投資($10,000〜$100,000以上)が必要です。真空注型のツーリングコストはこの価格のほんの一部であり、巨額のツーリング予算を正当化しないロットに最適です。

損益分岐点

真空注型は、通常、金型あたり10〜50個の数量で最も費用対効果の高い選択肢となります。これは、ほとんどの3Dプリントよりもはるかに優れた材料特性と表面仕上げを持つ部品を提供し、最終的な射出成形製品を密接にシミュレートします。

固有のトレードオフの理解

どのプロセスも完璧ではありません。客観的であるためには、真空注型があなたにとって財政的に正しい決定であるかどうかを左右する限界を認識する必要があります。

限られた金型寿命

単一のシリコーン金型には有限の寿命があります。熱的および化学的ストレスにより、約20〜25個の部品を製造した後、劣化し始めます。100個のロットの場合、約4つの異なる金型を作成するための予算を計上する必要があります。

部品あたりのサイクルタイムが遅い

射出成形の数秒のサイクルタイムと比較して、真空注型は手作業による体系的なプロセスです。樹脂の混合、注型、硬化には部品ごとに大幅に時間がかかるため、大量生産のニーズには適していません。

材料の制限

利用可能なポリウレタン樹脂は、硬質ABSから柔軟なゴムまで、幅広い量産プラスチックをシミュレートできますが、射出成形で使用される正確な熱可塑性材料ではありません。これは、特定の耐熱性や耐薬品性が要求される最終用途部品にとって重要な違いとなる可能性があります。

あなたの目標に合った正しい選択をする

あなたの生産量と品質要件は、真空注型があなたにとって「高価」か「費用対効果が高い」かを決定する上で最も重要な要因です。

- もしあなたの主な焦点が単一の初期段階のプロトタイプである場合:その速度と低い初期コストから、3Dプリンティングを維持してください。

- もしあなたの主な焦点が、テスト、マーケティング、またはパイロットランのために10〜50個の忠実度の高いユニットを作成することである場合:真空注型は、量産に近い品質を達成するための最も経済的な選択肢である可能性が非常に高いです。

- もしあなたの主な焦点が商業製品のために数百または数千個の部品を生産することである場合:射出成形ツーリングへの初期投資は、実行可能な部品あたりのコストを達成するための唯一の方法です。

適切な製造プロセスを選択することは、その方法のコスト構造を特定の生産量と品質要件に合わせることに関係しています。

要約表:

| 要因 | コストへの影響 |

|---|---|

| マスターパターン | 3Dプリントされたマスターの品質、サイズ、複雑さ |

| シリコーン金型 | 部品サイズと人件費に基づく一度限りのツーリングコスト |

| 部品材料と人件費 | 樹脂、注型、後処理による部品あたりのコスト |

| 理想的な数量 | 最適な費用対効果のために金型あたり10〜50ユニット |

| 金型寿命 | 金型あたり約20〜25個の部品。より大きなロットには複数の金型が必要 |

射出成形のような高コストをかけずに、高品質の少量部品が必要ですか? KINTEKは、実験室機器および消耗品を専門としており、正確で耐久性のあるプロトタイプまたは小ロット生産部品を必要とする研究所向けに信頼性の高い真空注型ソリューションを提供します。当社の専門知識により、コストのほんの一部で量産に近い品質を実現できます。テスト、パイロットラン、または市場投入前の検証に最適です。今すぐお問い合わせいただき、プロジェクトについてご相談の上、個別のお見積もりをご依頼ください!

ビジュアルガイド