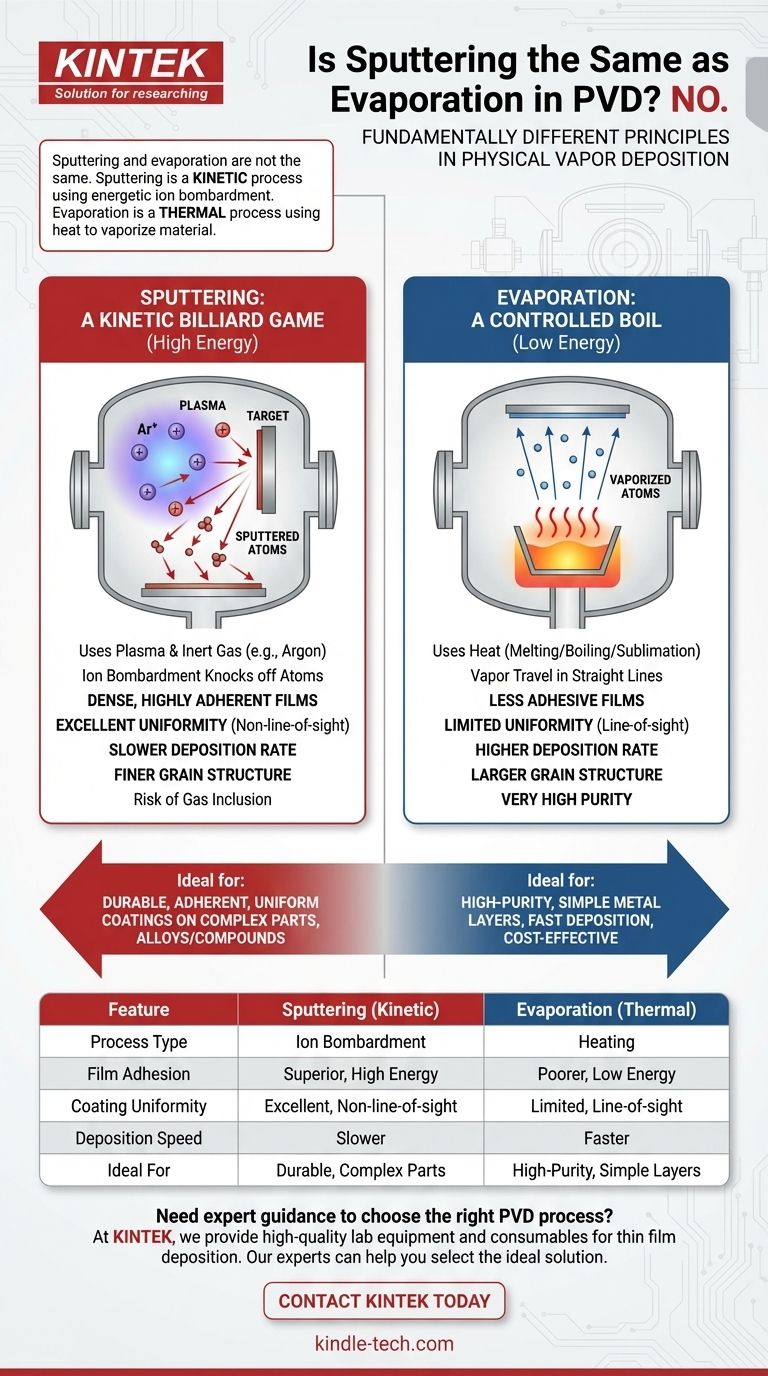

いいえ、スパッタリングと蒸着は同じプロセスではありません。どちらも物理気相成長(PVD)の一形態ですが、根本的に異なる原理で動作します。スパッタリングは、高エネルギーのイオン衝突を利用してターゲット材料から原子を物理的に叩き出す**運動学的プロセス**であり、蒸着は熱を利用して材料を沸騰または昇華させて蒸気に変える**熱プロセス**です。

覚えておくべき核心的な違いはこれです。スパッタリングは、優れた均一性を持つ高密度で密着性の高い膜を生成するため、堅牢な用途に最適です。蒸着は一般的に高速で純度の高いプロセスですが、密着性が低く、「線視線(line of sight)」カバレッジの制限があります。

核心的な違い:物理プロセス対熱プロセス

これらの方法がなぜ異なる結果をもたらすのかを理解するには、その核となるメカニズムを調べる必要があります。原子がソース材料から離れる方法が、原子のエネルギー、移動経路、そして最終的に基板上に膜を形成する方法に直接影響します。

スパッタリング:運動学的なビリヤードゲーム

スパッタリングは、物理的な衝突プロセスとして理解するのが最も適切です。これは、通常アルゴンなどの不活性ガスを使用して、低真空環境でプラズマを生成することから始まります。

これらの正電荷を帯びたガスイオンは電場によって加速され、**ターゲット**と呼ばれるソース材料に激突します。

この高エネルギーの衝撃は、微視的なビリヤードのブレイクショットのように作用し、ターゲット表面から個々の原子や小さなクラスターを叩き出します。これらの「スパッタリングされた」原子はチャンバーを移動し、基板上で凝縮して薄膜を形成します。

蒸着:制御された沸騰

蒸着は、はるかに単純な熱の概念です。高真空チャンバー内で、ソース材料が蒸発温度に達するまで加熱されます。

材料が溶けて沸騰する(または固体から直接昇華する)と、原子の蒸気が放出されます。

これらの蒸発した原子は直進し、基板のようなより冷たい表面に遭遇すると、再び固体状態に凝縮し、薄層を形成します。

プロセスが膜の特性を決定する方法

高エネルギーの原子衝突と低エネルギーの熱蒸気流の違いは、最終的なコーティングの品質と特性に大きな影響を与えます。

膜の密着性と密度

スパッタリングでは、原子は**高エネルギー**で基板に到達します。このエネルギーは、より高密度で密着性の高い膜を形成するのに役立ちます。

その結果、エネルギーを持つ粒子が基板表面により強い結合を形成できるため、**優れた密着性**と機械的耐久性が得られます。蒸着された原子は熱エネルギーが低いため、密着性が低下します。

成膜速度とスピード

蒸着は通常、強力な蒸気流を生成するため、スパッタリングよりも**はるかに高い成膜速度**を実現できます。

これにより、蒸着は純粋な金属や単純な材料の厚い層を堆積させるための、より高速で経済的なプロセスとなることがよくあります。

コーティングの均一性

スパッタリングされた原子はターゲットから放出され、その後チャンバー内の低圧ガス中を散乱します。この散乱効果により、複雑な非平面形状に対しても**優れた膜均一性**が得られます。

蒸着は**「線視線(line-of-sight)」プロセス**です。蒸気は直線的に移動するため、洗練された基板操作なしに複雑な物体のアンダーカットや側面を均一にコーティングすることは困難です。

純度と結晶粒構造

プロセスガス(アルゴンなど)を使用しない高真空下で動作するため、蒸着は**非常に高い純度**の膜を生成できます。また、到達する原子のエネルギーが低いため、膜の微細構造においてより大きな結晶粒サイズを形成する傾向があります。

スパッタリングではプロセスガスを使用するため、そのガスが成長中の膜に取り込まれる不純物のリスクが生じます。スパッタリングされた原子の高エネルギーは、通常、より微細で小さな結晶粒構造をもたらします。

トレードオフの理解

どちらの方法も万能ではありません。選択は常にアプリケーションの要件によって決まります。それぞれの固有の限界を理解することが、情報に基づいた決定を下すための鍵となります。

スパッタリングの限界

スパッタリングの主な欠点は、多くの材料に対する**成膜速度が遅い**ことであり、プロセス時間とコストが増加する可能性があります。

さらに、プロセスはより複雑で、高電圧電源とプラズマ環境の綿密な制御が必要です。プロセスガスが膜に取り込まれる小さな、しかし無視できないリスクもあります。

蒸着の弱点

蒸着の最も重大な弱点は、結果として得られる膜の**密着性が低い**ことであり、高い耐久性や耐摩耗性が要求される用途には不向きです。

さらに、その線視線の性質により、複雑な形状を均一にコーティングする能力が著しく制限されます。また、異なる元素が異なる速度で蒸発するため、化学組成を変えずに合金や化合物を蒸着させることも困難です。

アプリケーションに最適な選択を行う

適切なPVD法を選択するには、プロセスの能力を最終膜の主要な目的に合わせる必要があります。

- 耐久性、密着性、均一性が主な焦点の場合:複雑な部品への高密度で硬く、密着性の高いコーティングを作成するには、スパッタリングが優れた選択肢です。

- 成膜速度と膜純度が主な焦点の場合:密着性が決定要因でない場合、単純な高純度金属層を迅速に堆積させるには、蒸着が好まれることがよくあります。

- 複雑な合金や化合物のコーティングが主な焦点の場合:スパッタリングは、ソース材料の元の組成(化学量論)を最終膜で維持するのに優れています。

最終的に、これらの根本的な違いを理解することで、アプリケーションが要求する正確な膜を設計するための正確なツールを選択できるようになります。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| プロセスタイプ | 運動学的(イオン衝突) | 熱的(加熱) |

| 膜の密着性 | 優れている、高エネルギー | 劣る、低エネルギー |

| コーティングの均一性 | 優れている、非線視線 | 限定的、線視線 |

| 成膜速度 | 遅い | 速い |

| 最適用途 | 複雑な部品への耐久性のある密着性コーティング | 高純度の単純な金属層 |

特定のアプリケーションに最適なPVDプロセスを選択するために専門家のガイダンスが必要ですか?

KINTEKでは、薄膜堆積のニーズすべてに対応する高品質な実験装置と消耗品の提供を専門としています。プロジェクトがスパッタリングの堅牢で均一なコーティングを必要とするか、蒸着の高純度で高速な堆積を必要とするかにかかわらず、当社の専門家があらゆる研究開発を促進するための理想的なソリューションを選択できるようお手伝いします。

当社のチームに今すぐお問い合わせいただき、お客様の要件についてご相談の上、KINTEKがお客様の研究室の成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート