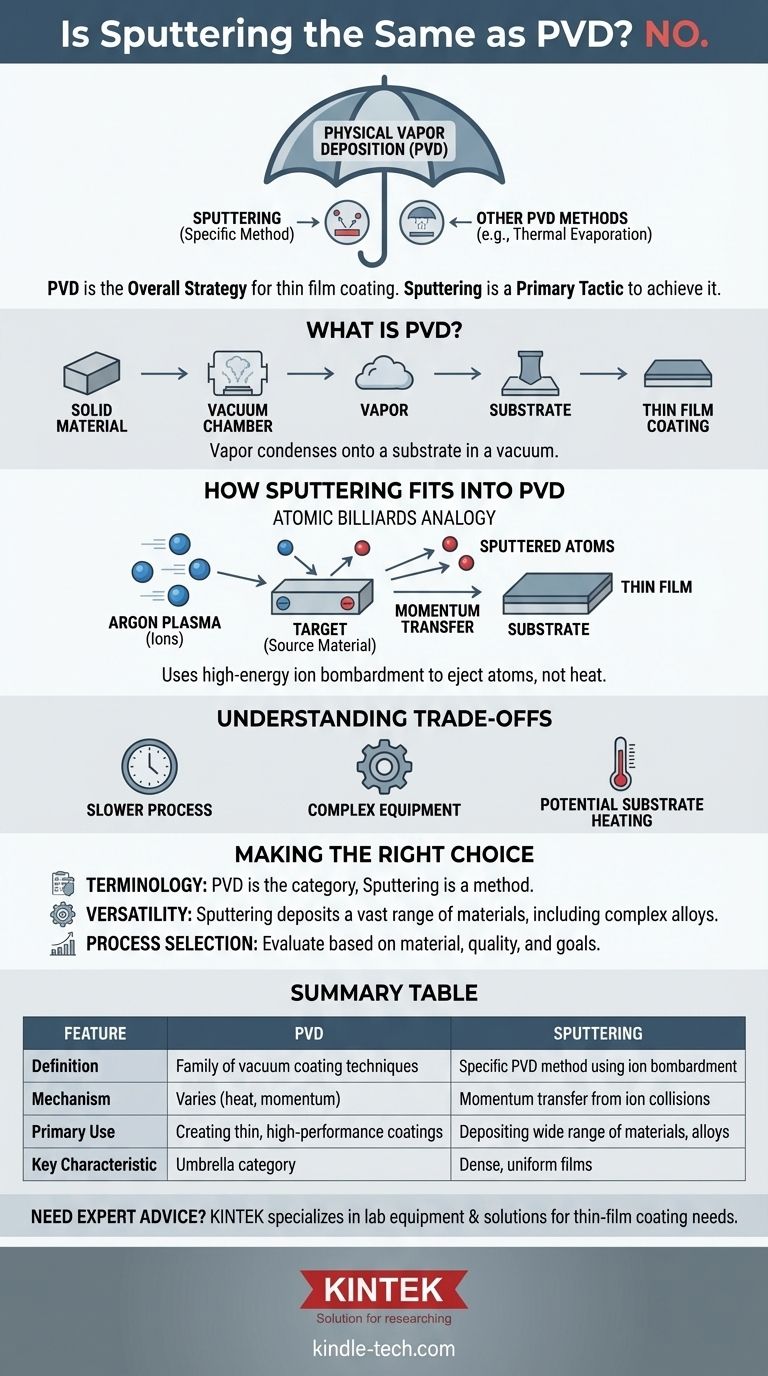

いいえ、スパッタリングはPVDと同じではありません。むしろ、スパッタリングは、物理蒸着(PVD)として知られるより広範なプロセス群に属する特定のメソッドです。簡単に言えば、PVDは薄膜コーティングを作成するための全体的な戦略であり、スパッタリングはその目標を達成するために使用される主要な戦術の1つです。

物理蒸着(PVD)は、真空ベースのコーティング技術のファミリーを指します。スパッタリングはそのファミリー内で最も重要な方法の1つであり、高エネルギーイオン衝撃を使用して蒸気を生成することで、熱を使用する熱蒸着などの他のPVD方法と区別されます。

物理蒸着(PVD)とは?

PVDの核心原理

物理蒸着は、固体材料が真空チャンバー内で蒸気に変換されるプロセスです。この蒸気は移動し、オブジェクト(基板と呼ばれる)の表面に凝縮して、非常に薄く高性能なコーティングを形成します。

プロセスのカテゴリー

PVDは単一のプロセスではなく、そのクラスです。さまざまなPVD技術の主な違いは、固体源材料がどのように蒸気に変換されるかにあります。ここにスパッタリングが登場します。

スパッタリングがPVDにどのように適合するか

スパッタリングのメカニズム

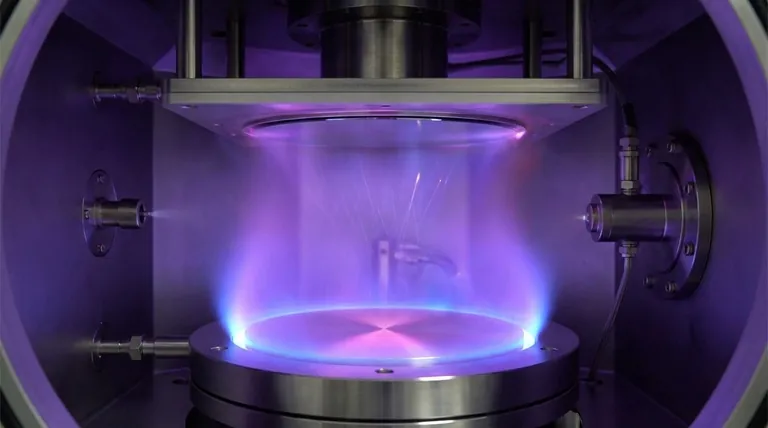

スパッタリングは、熱ではなく運動量伝達を使用するPVD方法です。プロセスは、不活性ガス(通常はアルゴン)を真空チャンバーに導入し、プラズマを生成することから始まります。

「原子ビリヤード」の例え

ターゲットとして知られるソース材料には、高い負の電荷が与えられます。これにより、プラズマからの正のアルゴンイオンが加速され、ターゲットに激しく衝突します。

これを原子スケールのビリヤードゲームと考えてください。アルゴンイオンは手球であり、ターゲットに衝突してコーティング材料の個々の原子を叩き出します。

基板への堆積

これらの「スパッタリングされた」原子は、かなりのエネルギーでターゲットから放出されます。その後、真空を通過して基板に堆積し、一度に1つの原子ずつ、緻密で均一な薄膜を形成します。

トレードオフの理解

スパッタリングは常に最速ではない

高度に制御可能である一方で、スパッタリングは熱蒸着技術と比較して、堆積プロセスが遅くなる場合があります。ターゲットから原子が放出される速度は、慎重に管理する必要がある重要なパラメータです。

プロセスと装置の複雑さ

プラズマ、イオンエネルギー、チャンバー圧力を制御するには、高度な装置と専門知識が必要です。スパッタリングのセットアップは、より単純な熱蒸着方法よりも一般的に複雑です。

基板加熱の可能性

スパッタリングに伴う高エネルギー衝撃は、基板に熱を伝える可能性があります。これは、プラスチックや特定の電子部品などの温度に敏感な材料をコーティングする場合に懸念事項となることがあります。

目標に合った適切な選択をする

PVDをカテゴリーとして、スパッタリングをメソッドとして区別することは、特定の用途に適切なコーティングプロセスを選択するために不可欠です。

- 正しい専門用語に重点を置く場合: PVDが包括的なカテゴリーであり、スパッタリングはその中の特定の技術であることを常に覚えておいてください。

- 材料の汎用性に重点を置く場合: スパッタリングは非常に強力なPVD方法であり、熱蒸着では不可能な複雑な合金や化合物を含む、幅広い材料を堆積させることができます。

- プロセス選択に重点を置く場合: スパッタリングはPVDの傘下にある選択肢の1つにすぎないことを理解してください。材料、望ましい膜品質、および生産目標に基づいて、他の方法も評価する必要があります。

この基本的な階層を理解することが、薄膜技術において情報に基づいた意思決定を行うための第一歩です。

要約表:

| 特徴 | 物理蒸着(PVD) | スパッタリング(PVDの一種) |

|---|---|---|

| 定義 | 真空ベースのコーティング技術のファミリー | イオン衝撃を使用する特定のPVD方法 |

| メカニズム | 方法によって異なる(例:熱、運動量) | イオン衝突による運動量伝達 |

| 主な用途 | 薄く高性能なコーティングの作成 | 合金を含む幅広い材料の堆積 |

| 主な特徴 | 包括的なカテゴリー | 緻密で均一な膜で知られる |

研究室の特定の用途に最適なPVDまたはスパッタリングプロセスを選択するための専門家のアドバイスが必要ですか? KINTEKは、実験装置と消耗品に特化しており、薄膜コーティングのニーズに合わせたソリューションを提供しています。当社の専門知識により、お客様の研究や生産に必要な正確で高性能なコーティングを確実に手に入れることができます。今すぐ当社の専門家にお問い合わせください。お客様の研究室の能力をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート