マグネトロンスパッタリングは紛れもなく物理気相成長(PVD)の一種です。 これはプラズマベースのコーティング方法であり、純粋に物理的なメカニズム、すなわちイオン衝撃の運動エネルギーを利用して、ターゲット材料から基板へ物質を移動させます。これにより、化学反応を利用して膜を形成する化学気相成長(CVD)とは明確に区別され、PVDのカテゴリーに分類されます。

核となる違いは単純です。PVDは、微視的なスプレーペイントのように、固体ターゲットから原子を物理的に基板に移動させます。CVDは、基板表面で化学反応を起こして新しい材料を成長させる前駆体ガスを使用します。マグネトロンスパッタリングは、この物理的な「噴霧」プロセスの高度な形態です。

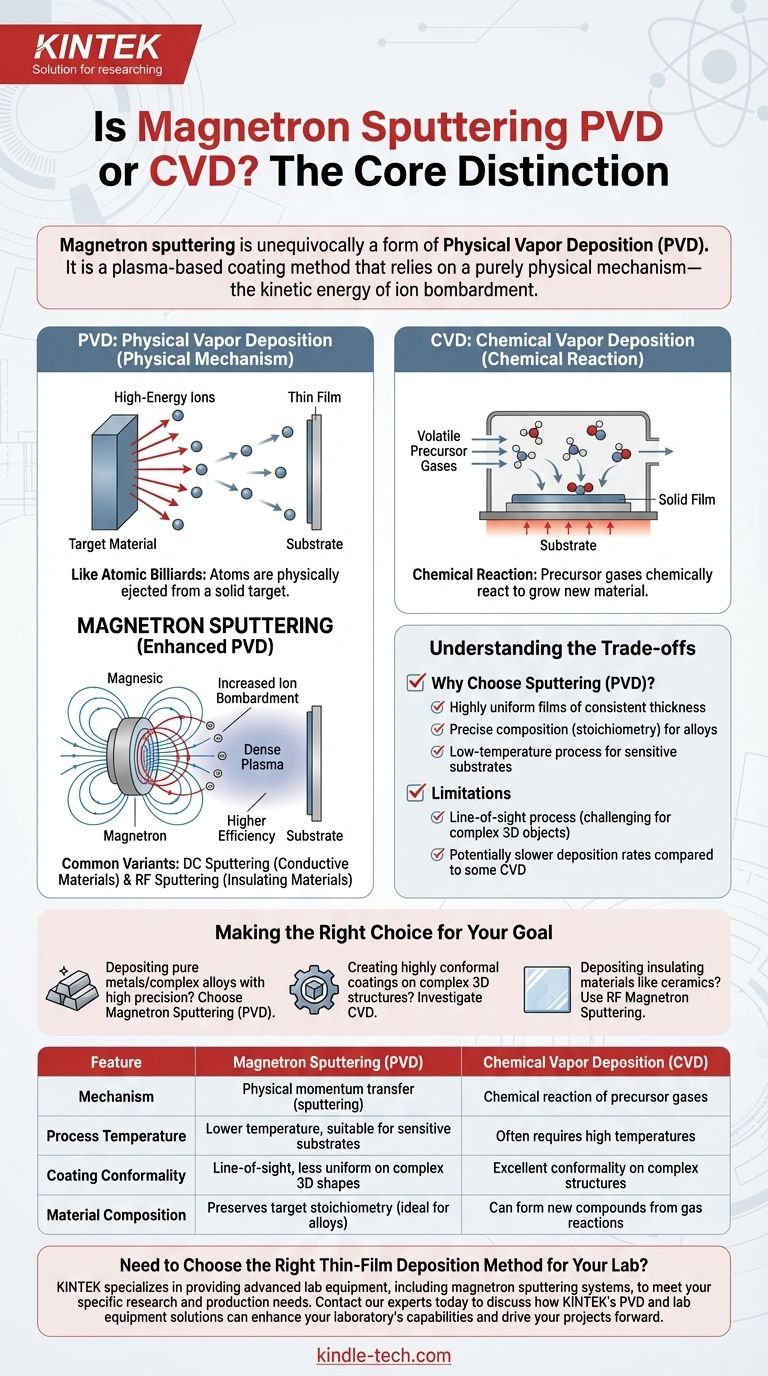

物理成膜と化学成膜の核となる違い

マグネトロンスパッタリングがPVDである理由を理解するには、これら2つの主要な薄膜成膜ファミリーの根本的な違いを把握することが不可欠です。

物理気相成長(PVD)の理解

PVDは、物理的な手段によって材料を気相に変換する一連の真空成膜方法を包含します。

このプロセスは原子レベルでは機械的です。固体源材料(「ターゲット」として知られる)がエネルギーで衝突され、原子または分子が放出されます。これらの放出された粒子は真空を通過し、基板上に凝縮して薄膜を形成します。

スパッタリングの原理

スパッタリングは、原子のビリヤードゲームのように機能する、PVD技術の基礎となる手法です。

通常、アルゴンなどの不活性ガスからの高エネルギーイオンがターゲット材料に向かって加速されます。これらのイオンの衝突が、ターゲット表面から原子を物理的に叩き落とします。このプロセスは、運動量伝達によってのみ駆動される非熱的な気化です。

化学気相成長(CVD)を定義するもの

CVDはまったく異なる原理で動作します。これには、反応チャンバー内に1つ以上の揮発性前駆体ガスを導入することが含まれます。

これらのガスは、加熱された基板の表面上およびその近傍で分解または相互に反応し、固体膜を残します。決定的な特徴は、ガスから固体への化学的変化であり、これはPVDスパッタリングには根本的に存在しません。

マグネトロンスパッタリングがいかにPVDプロセスを洗練させるか

マグネトロンスパッタリングは異なるカテゴリーではなく、基本的なスパッタリング技術の非常に効率的で広く使用されている進化形です。

プラズマの役割

他のスパッタリング方法と同様に、このプロセスは、イオン衝撃のための高エネルギーイオン源として機能するプラズマ(超高温のイオン化ガス)を作成することから始まります。

「マグネトロン」による強化

主な革新は、スパッタリングターゲットの背後に配置された強力な磁場(マグネトロンによる)の使用です。

この磁場は、電子をターゲット表面の近くに閉じ込めます。これらの閉じ込められた電子はらせん状の経路をたどることを強いられ、中性ガス原子と衝突してイオン化する確率が劇的に増加します。

これにより、ターゲットの正面に、より高密度で安定したプラズマが生成され、イオン衝撃の頻度が大幅に増加し、結果としてより高速で効率的な成膜プロセスが実現します。

一般的なバリアント:DCスパッタリングとRFスパッタリング

この技術は多用途であり、主に2つのタイプがあります。

- DC(直流)スパッタリング: 電気伝導性材料の成膜に最適です。

- RF(高周波)スパッタリング: ターゲット上での電荷蓄積を防ぐため、電気絶縁性(誘電体)材料の成膜に使用されます。

トレードオフの理解

成膜方法を選択するには、その固有の長所と短所を理解する必要があります。

スパッタリング(PVD)を選択する理由

マグネトロンスパッタリングは、均一な膜厚の膜を生成できる能力で高く評価されています。ターゲット材料を物理的に移動させるため、合金などの複雑な材料を成膜する際に、元の化学組成(化学量論)を正確に維持するのに優れています。

また、多くのCVD技術と比較して比較的低温のプロセスであるため、温度に敏感な基板に適しています。

制限と考慮事項

スパッタリングは、一方向(ライン・オブ・サイト)のプロセスです。これは、深い溝や隠れた表面を持つ複雑な三次元オブジェクトに均一なコーティングを施すことが困難であることを意味します。

さらに、スパッタリングの成膜速度は、マグネトロンによって向上したとはいえ、一部の高速CVDや他のPVD蒸着プロセスよりも遅くなる可能性があります。

目的のための正しい選択

正しい方法の選択は、成膜する材料と最終膜に望む特性に完全に依存します。

- 主な焦点が、高精度で純粋な金属または複雑な合金の成膜である場合: 材料組成を維持する物理的移動メカニズムにより、マグネトロンスパッタリングは優れた選択肢です。

- 主な焦点が、複雑な3D構造上に高度に均一なコーティングを作成することである場合: ガス相の化学反応プロセスがライン・オブ・サイト成膜に限定されないため、CVDを調査すべきです。

- 主な焦点が、セラミックスや酸化物などの絶縁性材料の成膜である場合: RFマグネトロンスパッタリングは、これらの非導電性ターゲットを効果的に処理するために設計された特定のPVD技術です。

物理プロセスと化学プロセスの根本的な違いを理解することが、アプリケーションに最適な薄膜成膜技術を選択するための鍵となります。

要約表:

| 特徴 | マグネトロンスパッタリング(PVD) | 化学気相成長(CVD) |

|---|---|---|

| メカニズム | 物理的な運動量伝達(スパッタリング) | 前駆体ガスの化学反応 |

| プロセス温度 | 低温、敏感な基板に適している | 多くの場合、高温が必要 |

| コーティングの均一性 | ライン・オブ・サイト、複雑な3D形状では均一性が低い | 複雑な構造に対して優れた均一性 |

| 材料組成 | ターゲットの化学量論を維持(合金に最適) | ガス反応から新しい化合物を形成可能 |

研究室に最適な薄膜成膜方法を選択する必要がありますか?

PVDとCVDの違いを理解することは、望むコーティング結果を得るために不可欠です。KINTEKは、マグネトロンスパッタリングシステムを含む高度なラボ機器を提供しており、お客様固有の研究および製造ニーズに対応します。

純粋な金属、複雑な合金、または絶縁性セラミックスの成膜であっても、当社の専門知識により、正確で高品質な薄膜を実現するための適切なソリューションを確実に得ることができます。

当社の専門家に今すぐお問い合わせいただき、KINTEKのPVDおよびラボ機器ソリューションがお客様の研究室の能力をどのように高め、プロジェクトを前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機